Прымяненне тэхналогіі прасякання ў вытворчасці рухавікоў

Апрацоўка прапіткай дэталяў з лёгкіх матэрыялаў, такіх як алюмініевыя балоны, дазваляе эфектыўна знізіць норму лому нарыхтовак і значна палепшыць іх якасць. Зыходзячы з забеспячэння якасці прадукцыі, яны могуць эфектыўна знізіць вытворчыя выдаткі і павысіць эфектыўнасць вытворчасці.

Прапанова палегчанага рухавіка і апрацоўка насычэннем

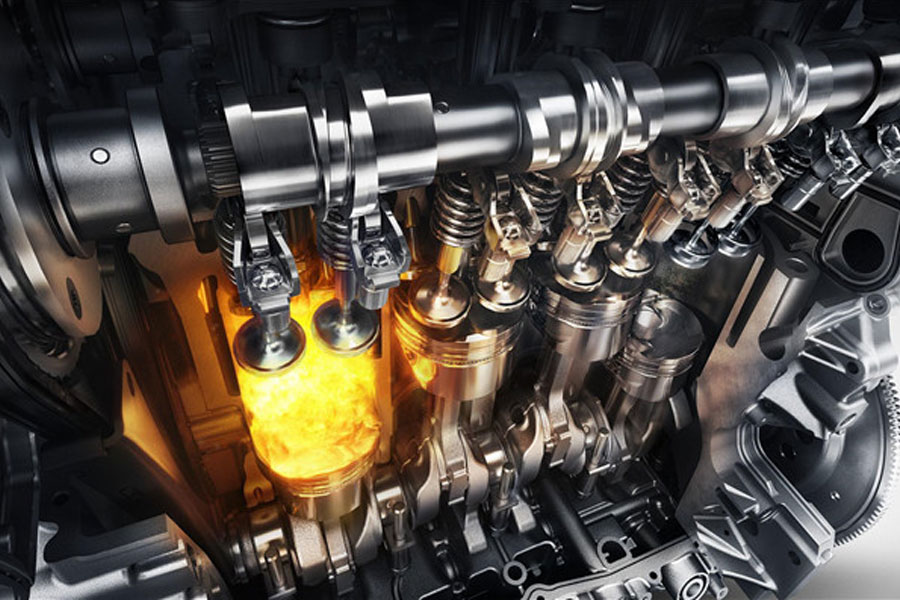

Лёгкі вага стаў тэндэнцыяй у сучаснай аўтамабільнай прамысловасці, што ў асноўным вызначаецца ўвагай ва ўсім свеце да аховы навакольнага асяроддзя і энергазберажэння. Дадзеныя паказваюць, што калі ўласная маса аўтамабіля знізіцца на 10%, яго паліўная эфектыўнасць можа быць павялічана на 15%. Павелічэнне паліўнай эфектыўнасці азначае зніжэнне расходу паліва і выкідаў аўтамабіля. Такім чынам, зніжэнне вагі аўтамабіля з'яўляецца найбольш эфектыўным спосабам павышэння энергазберажэння і аховы навакольнага асяроддзя аўтамабіля. Рухавік - самая важная буйная зборка аўтамабіля, і зніжэнне яго вагі мае вырашальнае значэнне для зніжэння вагі аўтамабіля.

З тэхнічнага пункту гледжання існуе мноства спосабаў дасягнення лёгкага, напрыклад, аптымізацыя ўсёй канструкцыі машыны, дапаможных модуляў і лёгкіх, але выкарыстанне лёгкіх матэрыялаў, такіх як пластмаса, алюмініевыя сплавы і магніевыя сплавы, замяняюць традыцыйныя матэрыялы, такія як у якасці чыгуну зніжэнне току. Асноўны спосаб вагі рухавіка. На самай справе, алюмініевы сплаў на працягу многіх гадоў шырока выкарыстоўваецца ў галоўках цыліндраў рухавікоў, впускных калектарах і меншых частках, такіх як карпусы вадзянога помпы і корпуса алейнай помпы, і ўсё больш кампаній за апошняе дзесяцігоддзе прынялі на ўзбраенне блокі цыліндраў з алюмініевага сплаву. Аднак, у параўнанні з чыгунам, алюмініевыя адліўкі больш схільныя ўнутранай друзласці, ўсаджванню і пары ў працэсе ліцця з -за адукацыі крышталя, ўсаджвання і паглынання газу. Гэтыя непаўнавартасныя адлівак пасля апрацоўкі маюць шчыльны павярхоўны пласт. Плошча выдаляецца, тым самым выкрываючы ўнутраныя арганізацыйныя дэфекты. Для тых алюмініевых адлівак, якія патрабуюць герметычнасці рухавіка, пры праходжанні працэсу выяўлення ўцечак на вытворчай лініі наяўнасць дэфектных мікрапораў прывядзе да празмернай уцечцы і выпрацоўцы адходаў, часам нават партыямі. Паколькі гэтыя ўмовы можна выявіць толькі пасля шматразовай апрацоўкі, гэта таксама прывядзе да сур'ёзнай траты чалавечых гадзін, сыравіны і энергіі. Можна бачыць, што для вырашэння праблемы высокай нормы лому алюмініевых адлівак неабходна прыняць пэўныя меры апрацоўкі на вытворчасці. У цяперашні час найбольш часта выкарыстоўваецца тэхналогія апрацоўкі насычэннем, гэта значыць герметычнасць. Так званае "насычэнне"-гэта пранікненне інфільтрата ў мікрапоры алюмініевай адліўкі пры пэўных умовах, а пасля застывання напаўняльнік, інфільтраваны ў пору, і ўнутраная сценка пары ліцця злучаюцца ў цэлым з блакуюць мікрапоры, каб дэталі маглі задавальняць тэхналогію працэсу, неабходную для ціску, супраць прасочвання і абароны ад уцечак.

Працэс насычэння вакуумным ціскам

У цяперашні час у вытворчасці алюмініевых адлівак у краіне і за мяжой звычайна выкарыстоўваецца метад вакуумнага ціску. Гэты працэс у асноўным ажыццяўляецца ў вакуумным рэзервуары пад ціскам. Згодна з тэхналагічным працэсам, яго можна падзяліць на тры этапы: папярэдняя апрацоўка, насычэнне і пасляапрацоўка. Яго розныя этапы ў асноўным ўключаюць у сябе: папярэдняя апрацоўка таксама называецца мікрапорыстай папярэдняй апрацоўкай, якая ў асноўным абястлушчвае, чысціць і сушыць адлівак для падрыхтоўкі да наступнага працэсу; першы крок апрацоўкі насычэннем - змясціць нарыхтоўку ў кошык. Затым змясціць кошык у ёмістасць для насычэння; прапыласосіць ёмістасць для насычэння, каб выдаліць газ у порах дэталяў; транспартуйце герметык з ёмістасці для захоўвання ў ёмістасць для насычэння і апусціце ў ваду часткі, якія яшчэ знаходзяцца пад вакуумам; Зноў прапыласосіць ёмістасць для насычэння, каб выдаліць газ у герметыку; выпусціце вакуум і падцісніце ў ёмістасці для насычэння сціснутым паветрам, што дапамагае ўціснуць герметык у пары; скінуць ціск і вярнуць герметык у назапашвальны бак; Дадатковая апрацоўка ў асноўным заключаецца ў выдаленні дэталяў, сушцы адціскам, прамыванні і завяршэнні аперацый отвержденія.

Асноўная мэта папярэдняй апрацоўкі заключаецца ў выдаленні алейных плям, металічнай адшчэпы і пылу на паверхні дэталяў, паляпшэнні якасці насычэння і прадухіленні траплення алею і механічных прымешак у вадкасць для пранікнення і адгезія. Агульнаўжывальныя метады абястлушчвання ўключаюць абястлушчванне растваральнікам, абястлушчванне шчолачам і электрахімічнае абястлушчванне. Адліўкі вымаюць пасля вышэйзгаданага абястлушчвання і ачысткі, апалоскваюць гарачай вадой, а затым сушаць пры 80-90 ℃. Для таго, каб палепшыць эфект замочвання і прадухіліць трапленне вялікай колькасці вады ў вакуумны помпа, сушка пасля ачысткі вельмі важная.

Апрацоўка насычэннем заключаецца ў тым, каб пакласці папярэдне апрацаваныя нарыхтоўкі ў ёмістасць для насычэння для герметызацыі і вакуумавання, для поўнага выдалення паветра і дробнай пылу ў рэзервуары і порах ліцця, а таксама для стварэння дынамічных умоў розніцы ціску для напаўнення і пранікнення агента насычэння. Затым інфільтрат ўсмоктваецца ад адмоўнага ціску ў баку, і вакуум зноў уцягваецца. Мэта другога пыласоса - выкід газу ў вадкасць для насычэння ў ёмістасць, каб прадухіліць пранікненне вадкасці, якая змяшчае газ, у дэфекты мікрапораў ліцця, каб пазбегнуць адукацыі пары падчас застывання, якая ўплывае на герметызацыю. прадукцыйнасць. І, нарэшце, пад ціскам, каб інфільтрат, які быў запоўнены і пракраўся ў пары адлівак, пранікаў далей да самай глыбокай часткі кожнай часткі дэфекту. Насычэнне - гэта вадкае рэчыва, прыгатаванае з неарганічных або арганічных рэчываў. У цяперашні час найбольш шырока выкарыстоўваны герметык з метакрылату PC504/66 отверждается пры нагрэве і забяспечвае прыкметнае запаўненне мікрапор з яго нізкай усаджваннем падчас полімерызацыі. Здольнасць, у той жа час, яго нізкая глейкасць дапамагае герметыку пранікаць хутка і глыбока ў мікрапоры. Застылы герметык можа нармальна функцыянаваць у дыяпазоне ад -50 ~ 200 ℃.

Пасля апрацоўкі неабходна накапаць нарыхтоўку, ачысціць яе і паставіць у печ для зацвярдзення, каб інфільтрат, які трапляе ў пары ліцця, пераходзіў з вадкасці ў цвёрдую плёнку. Тэмпературу зацвярдзення звычайна ўсталёўваюць на 80 ~ 90 ℃ або змяшчаюць пры пакаёвай тэмпературы (вышэй 25 ℃) на 24 гадзіны. Калі ліццё выкарыстоўваецца пры тэмпературы вышэй за 300 ℃, яе трэба зацвярдзець пры 80 ℃ на працягу 2 гадзін, а затым пры 110 ℃ на працягу 1 гадзіны.

Што тычыцца таго, якая частка вытворчага працэсу прасякнута, розныя вытворчыя прадпрыемствы і розныя тыпы нарыхтовак моцна адрозніваюцца. Невялікая колькасць кампаній будзе ўносіць адзіныя правілы для ўсіх частак сілавога агрэгата, якія патрабуюць высокай дакладнасці вытворчасці і герметычнасці: такія дэталі павінны быць прасякнуты перад апрацоўкай, гэта значыць, калі яны яшчэ знаходзяцца ў стане ліцця, для дасягнення паляпшэння. Мэта ліцця, падаўжэнне тэрміну службы інструмента падчас апрацоўкі і забеспячэнне якасці прадукцыі. Аднак большасць заводаў па -ранейшаму прымаюць розныя метады ў залежнасці ад розных тыпаў дэталяў. Наогул кажучы, для некалькіх ключавых частак, такіх як алюмініевы блок цыліндраў у рухавіку, звычайна патрабуецца прахарчаваць усе дэталі, калі яны знаходзяцца ў стане ліцця, а затым адправіць іх. OEM. Што тычыцца насычэння некаторых нарыхтовак у адпаведнасці з пэўнымі крытэрыямі пасля пэўнага працэсу на вытворчай лініі OEM, гэта залежыць ад вытворчага працэсу OEM.

Для большасці частак іх звычайна не патрабуецца прасякаць, калі яны знаходзяцца ў стане адлівак. Замест гэтага працэс насычэння рэалізуецца пасля пэўнага працэсу ў працэсе вытворчасці ў адпаведнасці з фактычнай сітуацыяй. Гэта значыць, калі дэталі пасля некалькіх працэсаў апрацоўкі пацвярджаюць, што значэнне выяўлення ўцечак некаторых дэталяў знаходзіцца ў межах зададзенага інтэрвалу, прасякнута толькі гэтая частка адхіленай нарыхтоўкі. У большасці выпадкаў доля адхіленых нарыхтовак вельмі нізкая (прыкладна ад 1% да 2%), але калі гэтая доля перавышае пэўны ліміт (у залежнасці ад канкрэтнай сітуацыі), вытворца вытворцаў запатрабуе чыстай фабрыкі, каб усе адлівак прасякнуты .

Ёсць таксама некаторыя дэталі, якія патрабуюць апрацоўкі насычэннем, не ўключаныя ў вытворчы працэс OEM з -за структурных прычын. Для тых частак, чые вынікі выяўлення ўцечак выходзяць за межы дапушчальнага значэння, незалежна ад таго, наколькі вялікае фактычнае вымеранае значэнне, яны будуць скасаваны непасрэдна. Аднак, калі значэнне ўцечкі ў пэўнай ступені перавышае долю загатоўкі, галоўны завод рухавікоў таксама прадставіць патрабаванне апрацоўкі насычэннем для ўсіх літых заготовак.

Такім чынам, дзе ўласна аперацыя апрацоўкі насычэннем? Звычайную практыку ў краіне і за мяжой праводзяць незалежныя і прафесійныя прадпрыемствы. Гэта не толькі эфектыўна і лёгка забяспечыць якасць, але і кошт адносна нізкая для зборачнай вытворчасці. Аднак ёсць таксама некалькі заводаў рухавікоў з вялікімі партыямі, хуткімі тэмпамі вытворчасці і высокімі патрабаваннямі да якасці прадукцыі. Яны адкрыюць закрытую зону ў майстэрні, так што вышэйзгаданыя прафесійныя фабрыкі, якія займаюцца апрацоўкай насычэннем, могуць пабудаваць адносна адзіную, эфектыўную, а вытворчая лінія насычэння з больш высокай ступенню механізацыі эквівалентная частцы майстэрні. Вядома, хуткасць працы гэтага "працоўнага ўчастка" ніжэй, чым у агульнай вытворчай лініі.

Выканайце некалькі вызначэнняў прасякнутых нарыхтовак

Як мы ўсе ведаем, як асноўны корпус рухавіка, блок цыліндраў з'яўляецца самай вялікай і цяжкай часткай з іх. Пры выбары алюмініевага сплаву яго зніжэнне прыкладна напалову мае найбольшае значэнне для лёгкага рухавіка. Аднак, улічваючы складаную структуру блока цыліндраў і колькасць працэсаў апрацоўкі, у параўнанні з іншымі алюмініевымі адлівамі ў рухавіку, верагоднасць унутраных дэфектаў алюмініевага блока цыліндраў у працэсе ліцця і фармавання таксама большая. Такім чынам, прадпрыемствы больш за ўсё хвалююць тое, як стандартызаваць і эфектыўна ўкараніць працэс пранікнення ў апусканне для забеспячэння яго якасці. Далей, узяўшы ў якасці прыкладу алюмініевы цыліндр, праблема вызначэння і зацвярджэння нарыхтовак, якія неабходна прахарчаваць, дадаткова тлумачыцца праз рэпрэзентатыўны выпадак. Нядаўна пабудаваная вытворчая лінія па апрацоўцы алюмініевых цыліндраў на сучасным заводзе аўтамабільных рухавікоў завяршыла ўсе працэсы чарнавой апрацоўкі перад паступленнем нарыхтоўкі на прамежкавую станцыю ачысткі. Перад наступнай устаноўкай галоўнага падшыпніка і наступнымі аперацыямі па аздабленні была створана станцыя тэставання герметызацыі. У дадатак да выяўлення ўцечак алейнага праходу нізкага ціску, вадзянога і алейнага праходу высокага ціску алюмініевага блока цыліндраў, гэтая станцыя таксама эквівалентная наладзе засаўкі. У адпаведнасці з вымераным значэннем уцечкі, неабходна вызначыць, ці прасякнуты гэты алюмініевы цыліндр.

Для нарыхтоўкі ўстаноўлены два абмежаванні адсеву: першы-гэта ўзровень уцечкі даследаванай часткі, у якасці прыкладу бярэцца алейны канал нізкага ціску, мяжа ўцечкі-30 CC/мін; другая мяжа праверкі: Гэтая правераная частка з'яўляецца аб'ектам, каб вызначыць, ці няма ўцечкі ў алюмініевым цыліндры, але ці можна і неабходна яе ліквідаваць шляхам апрацоўкі прасякненнем. У якасці прыкладу бярэм праход нафты нізкага ціску, у табліцы паказана, што гэта 500 CC/мін. З улікам гэтага, калі корпус алюмініевага цыліндру пасля прамежкавага працэсу ачысткі трапляе на выпрабавальную станцыю герметызацыі па канвеернай дарожцы, калі якое -небудзь з вымераных значэнняў уцечкі нарыхтоўкі ніжэй адпаведнага мяжы адсеву, прыведзенага ў табліцы, з'яўляецца, Хуткасць уцечкі будзе ацэньвацца як кваліфікаваная, а затым яна перацячэ ў наступны працэс. Але пакуль любое з фактычных вымераных значэнняў уцечкі перавышае норму ўцечкі, але менш за мяжу лому, у якасці прыкладу возьмем праходжанне алею ў нізкім ціску ў табліцы, дыяпазон знаходзіцца паміж 30 і 500CC/мін. Алюмініевы блок цыліндраў разглядаецца як нарыхтоўка, якую неабходна выняць для прасякання, адправіць па дарожцы ў зваротным кірунку, а затым уручную выдаліць і адправіць. Што тычыцца вельмі невялікай колькасці нарыхтовак, у якіх вымеранае значэнне ўцечкі дасягнула або нават перавысіла ліміт лому ў табліцы, яны будуць выцякаць праз дарожку канвеера. Вышэйзгаданы працэс выяўлення, праверкі і адвядзення выконваецца робатам на выпрабавальнай станцыі герметызацыі.

Такім чынам, пасля апрацоўкі насычэннем алюмініевых балонаў і іншых дэталяў не толькі зніжаецца норма лому, а якасць істотна паляпшаецца, але і зніжаюцца выдаткі на вытворчасць пры ўмове забеспячэння якасці, а прадукцыйнасць эфектыўна паляпшаецца. Такім чынам, у працэсе, калі сучасная аўтамабільная прамысловасць становіцца ўсё больш лёгкай, навуковае і разумнае выкарыстанне тэхналогіі інфільтрацыі з'яўляецца лепшым рашэннем для поўнага вырашэння закладзеных у алюмініевым сплаве і іншых лёгкіх матэрыялах праблем (напрыклад, дэфектаў, такіх як мікрапоры).

Калі ласка, захавайце крыніцу і адрас гэтага артыкула для перадруку:Прымяненне тэхналогіі прасякання ў вытворчасці рухавікоў

Мінге Кампанія па ліццё пад ціскам прызначаны для вытворчасці і забяспечваюць якасную і высокаэфектыўную ліццёвую дэталь (асартымент ліцейных частак для металу ў асноўным уключае Тонкасценнае ліццё,Кастынг гарачай камеры,Халодная камера ліцця пад ціскам), Круглы сэрвіс (служба ліцця пад ціскам,Апрацоўка з ЧПУ,Выраб цвілі, Апрацоўка паверхні). Любыя замовы для ліцця пад ціскам з алюмінія, ліцця пад магніем або замакам / цынкам і іншыя патрабаванні да адлівак можна звязацца з намі.

Пад кантролем ISO9001 і TS 16949 усе працэсы ажыццяўляюцца праз сотні сучасных машын для ліцця пад ціскам, 5-восевых машын і іншых установак, пачынаючы ад бластеров і заканчваючы пральнымі машынамі Ultra Sonic. Minghe мае не толькі сучаснае абсталяванне, але і прафесійнае абсталяванне каманда вопытных інжынераў, аператараў і інспектараў, каб спраектаваць дызайн заказчыка.

Кантрактны вытворца адлівак з штампаў Магчымасці ўключаюць алюмініевыя часткі для ліцця пад ціскам ад халоднай камеры ад 0.15 фунта. да 6 фунтаў., хуткая налада змены і апрацоўка. Паслугі з дадатковай вартасцю ўключаюць паліроўку, вібрацыю, зняцце задзірын, дробеструйную апрацоўку, афарбоўку, пакрыццё, пакрыццё, зборку і аснастку інструментаў. Матэрыялы, з якімі працавалі, уключаюць такія сплавы, як 360, 380, 383 і 413.

Дапамога ў дызайне ліцця пад ціскам / адначасовыя інжынерныя паслугі. Спецыяльны вытворца прэцызійных адлівак з цынка. Могуць вырабляцца мініяцюрныя адліўкі, адліўкі пад высокім ціскам, адліўкі з некалькіх слайдаў, звычайныя адлівачныя формы, адліўкі пад штампы і незалежныя адліўкі, а таксама адліваныя вырабы з паражніной. Адліўкі могуць вырабляцца з даўжынёй і шырынёй да 24 цаляў у +/- 0.0005 цалі.

ISO 9001: 2015 сертыфікаваны вытворца адліванага магнію, Магчымасці ўключаюць ліццё пад ціскам магнію пад высокім ціскам да 200 тон гарачай камеры і 3000 тон халоднай камеры, дызайн інструментаў, паліроўка, ліццё, апрацоўка, афарбоўка парашкамі і вадкасцямі, поўны кантроль якасці з магчымасцямі ШМ , зборка, упакоўка і дастаўка.

Сертыфікавана ITAF16949 Дадатковая служба кастынгу ўключае ліцця па выплавляемым мадэлям,ліццё пяску,Гравітацыйны ліццё, Кастынг страчанай пены,Цэнтрабежны кастынг,Вакуумнае ліццё,Пастаянная ліццё цвілі, .Можнасці ўключаюць EDI, інжынерную дапамогу, цвёрдае мадэляванне і другасную апрацоўку.

Ліцейныя галіны Тэматычныя даследаванні дэталяў для: Аўтамабіляў, ровараў, самалётаў, музычных інструментаў, плаўсродкаў, аптычных прыбораў, датчыкаў, мадэляў, электронных прылад, карпусоў, гадзін, машын, рухавікоў, мэблі, ювелірных вырабаў, прылад, тэлекамунікацый, асвятлення, медыцынскіх прыбораў, фатаграфічных прылад, Робаты, скульптуры, гукавое абсталяванне, спартыўнае абсталяванне, інструменты, цацкі і многае іншае.

Што мы можам дапамагчы вам зрабіць далей?

∇ Перайдзіце на галоўную старонку для Ліццё пад ціскам Кітай

→Часткі ліцця-Даведайцеся, што мы зрабілі.

→ Параўнаныя парады пра Паслугі ліцця пад ціскам

By Вытворца ліцця пад ціскам Minghe | Катэгорыі: Карысныя артыкулы |матэрыял Ключавыя словы: Алюмініевае ліццё, Цынкавае ліццё, Ліццё магніем, Тытанавы ліццё, Ліццё з нержавеючай сталі, Ліццё з латуні,Бронзавы ліццё,Кастынг відэа,Гісторыя кампаніі,Алюмініевае ліццё пад ціскам | Каментарыі адключаны