Меры па паляпшэнні жыццядзейнасці формы для ліцця пад ціскам з алюмініева-магніевага сплаву

Як важнае абсталяванне для апрацоўкі, формы для ліцця пад ціскам з алюмініева-магніевага сплаву аказваюць непасрэдны ўплыў на якасць прадукцыі і эканамічныя выгады кампаніі. Матэрыял формы і тэхналогія тэрмічнай апрацоўкі з'яўляюцца асноўнымі фактарамі, якія ўплываюць на тэрмін службы алюмініева-магніевых сплаваў. У гэтым артыкуле аналізуюцца асноўныя спосабы няспраўнасцяў формаў для ліцця пад ціскам з алюмініева-магніевага сплаву, коратка прадстаўлены тыповыя формы для сталі і распаўсюджаныя метады тэрмічнай апрацоўкі, а таксама адзначаецца, што разумны выбар матэрыялаў формы і працэсы тэрмічнай апрацоўкі могуць значна палепшыць тэрмічную ўстойлівасць формы, загартоўку , зносаўстойлівасць і тэрмічная стабільнасць. Такія ўласцівасці, як стомленасць і цеплаправоднасць, тым самым павялічваюць тэрмін службы формы.

Рэжым няспраўнасці формы для ліцця пад ціскам з алюмініева-магніевага сплаву

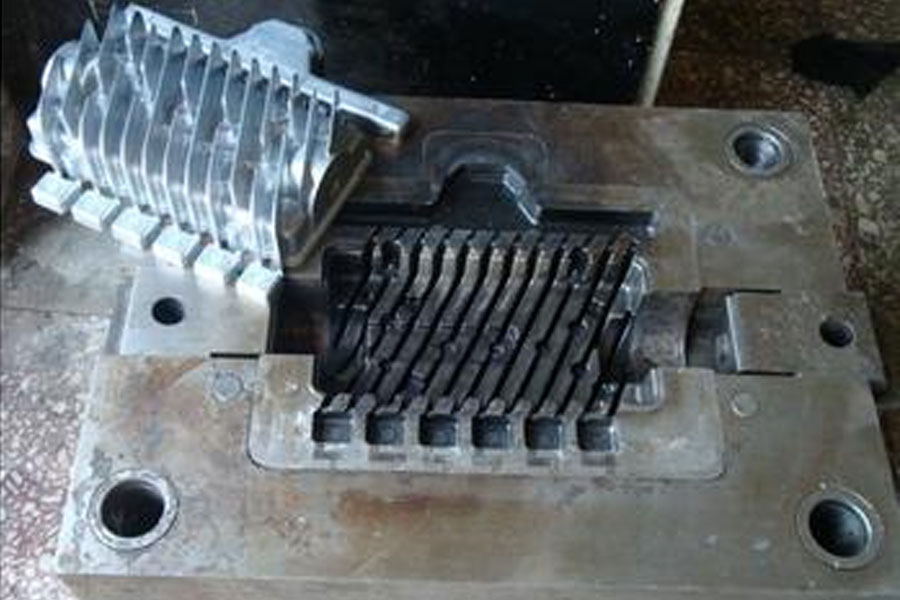

Форма для ліцця пад ціскам з алюмініева-магніевага сплаву ўяўляе сабой формуючую форму, якая выкарыстоўваецца для адліўкі пад ціскам з алюмініева-магніевага сплаву на машыне для ліцця пад ціскам. Тэмпература паверхні паражніны можа дасягаць каля 600 ℃ падчас працы, а расплаўленая вадкасць з алюмініева-магніевага сплаву лёгка прыліпае да сталёвых матэрыялаў. Частае нанясенне антыпрыгарных пакрыццяў на паражніну формы выклікае сур'ёзныя ваганні тэмпературы паверхні паражніны. Асноўныя віды няспраўнасцяў: зліпанне цвілі, эрозія, тэрмічная стомленасць і знос. Калі структура паражніны формы складаная і назіраецца канцэнтрацыя напружання, форма таксама ламаецца і выходзіць з ладу пры сумесным дзеянні цеплавой і механічнай нагрузкі.

1.1 Ліпкая цвіль

Калі дэталі з алюмініева-магніевага сплаву і паверхня формы рухаюцца з-за няроўнай паверхні, лакальнае напружанне некаторых кропак сутыкнення перавышае мяжу цякучасці матэрыялу для злучэння, а злучаныя злучэнні разразаюцца, разбураюцца і расцягваюцца павярхоўны матэрыял формы Перанесці на нарыхтоўку альбо адваліцца.

1.2 Эрозія

Калі паверхня формы знаходзіцца ў кантакце з вадкасцю з алюмініева-магніевага сплаву для адноснага руху, бурбалка, які ўтварыўся пры судотыку паміж вадкасцю і формай, разрываецца і вырабляе імгненны ўдар і высокую тэмпературу, у выніку чаго на паверхні формы ўтвараюцца малюсенькія ямкі і ямкі. Вадкасць алюмініева-магніевага сплаву і дробныя цвёрдыя часціцы падаюць з вялікай хуткасцю і неаднаразова ўздзейнічаюць на паверхню формы, выклікаючы лакальныя страты матэрыялу і ўтвараючы ямы і ямы на паверхні металу. Пры паўторным дзеянні на паверхні матрыцы будуць узнікаць расколіны ад стомы, і нават будуць узнікаць лакальныя пераломы.

1.3 Цеплавая стомленасць

Паверхню формы неаднаразова падвяргаецца нагрэву і астуджэнню, каб выклікаць стомленасць і ўтварыць расколіны. Асноўная прычына парэпання формы для ліцця пад ціскам з алюмініева-магніевага сплаву-розніца паміж тэмпературай залівання і тэмпературай папярэдняга нагрэву формы. Чым большая розніца тэмператур, тым больш высокая хуткасць астуджэння, тым лягчэй узнікаюць тэрмічныя ўтомныя расколіны. Па -другое, хуткасць цеплавога цыкла, працэс тэрмічнай апрацоўкі формы і апрацоўка паверхні таксама цесна звязаны.

1.4 Знос

Паколькі трэнне паміж паверхняй формы і апрацаванымі высокатэмпературнымі дэталямі з алюмініева-магніевага сплаву немагчыма змазваць, а высокатэмпературныя нарыхтоўкі акісляюцца, паверхня паражніны формы загартоўваецца і размякчаецца, а нізкая цвёрдасць павялічвае знос. Моцны знос не дазваляе цвілі апрацоўваць кваліфікаваныя прадукты. Пенсія несапраўдная.

1.5 Перапынак

З'яўленне таго, што форма для ліцця пад ціскам з алюмініева-магніевага сплаву мае вялікія расколіны або частковае аддзяленне падчас працы і губляе нармальную эксплуатацыйную здольнасць, называецца паломкай. Злом цвілі звычайна выяўляецца ў выглядзе лакальных фрагментаў або ўся форма разбіта на некалькі частак.

Выбар ліцця пад ціскам з алюмініевага сплаву магнію

Тып матэрыялу формы, хімічны склад, металаграфічная структура, цвёрдасць, трываласць, гипоплоидная структура і іншыя комплексныя фактары з'яўляюцца важнымі прычынамі паломкі формаў для ліцця пад ціскам з алюмініева-магніевага сплаву. Дрэнныя ўмовы працы патрабуюць, каб формы для ліцця пад ціскам з алюмініева-магніевага сплаву мелі высокія характарыстыкі стабільнасці супраць загартоўвання і ўстойлівасці да халоднай і цеплавой стомленасці, валодаюць добрай устойлівасцю да высокіх тэмператур, высокага ціску і высокай хуткасці вадкасці з алюмініева-магніевага сплаву высокая трываласць і трываласць.

2.1 Сталь 3Cr2W8V (H21)

Змяшчае больш элементаў вальфраму, хрому і ванадыя, валодае высокай загартоўкай, стабільнасцю гартавання і цеплавой трываласцю. Ён падыходзіць для формаў для ліцця пад ціскам з высокай апорнай здольнасцю, высокай цеплавой трываласцю і высокай стабільнасцю гартавання.

2.2 Сталь 4Cr5MoSiV1 (H13)

Ён валодае высокай трываласцю і ўстойлівасцю да халоднай і цеплавой стомленасці, а таксама няпроста вырабляць тэрмічныя расколіны ад стомы. Нават пры з'яўленні тэрмічных стомленых расколін яны тонкія і кароткія, і іх няпроста пашырыць. Перад ужываннем няма неабходнасці папярэдне награваць, і яго можна астудзіць вадой з -пад крана. Цеплавая трываласць.

2.3 Сталь 4Cr5Mo2MnSiV1 (Y10)

Дадаецца малібдэн з масавай доляй каля 2%, дапоўнены такімі элементамі, як ванадый і бруд, для паляпшэння тэрмічнай устойлівасці, а для павышэння трываласці матрыцы дадаюцца адпаведныя колькасці крэмнія і марганца з добрымі характарыстыкамі тэрмічнай стомленасці і ўстойлівасцю да карозія расплаўленага металу.

2.4 4Cr5MoSiV (H11) Сталь

Ён адносіцца да вальфрамавай гарачай рабочай сталі. Ён валодае добрай трываласцю пры сярэдніх тэмпературных умовах, добрай цеплавой трываласцю, характарыстыкамі тэрмічнай стомленасці і пэўнай зносаўстойлівасцю. Яго гасяць паветрам і тэрмічнаму апрацоўваюць пры больш нізкіх тэмпературах аўстэнізацыі. Дэфармацыя невялікая, тэндэнцыя да адукацыі аксіднай акалінкі пры тушэнні паветра невялікая, і яна можа супрацьстаяць эрозійнаму эфекту расплаўленага алюмінія.

2.5 3Cr3Mo3VNb (HM3) Сталь

Новы тып высокатрывалай і трываласці з гарачай штампоўкі, які дадае мікраэлемент Nb пры ўмове нізкага ўтрымання вугляроду, каб палепшыць устойлівасць да загартоўвання і цеплавую трываласць, мае відавочны эфект адпушчэння другаснага загартоўвання і можа эфектыўна пераадолець цвілю. да тэрмічнага зносу, тэрмічнай стомленасці, тэрмічнага парэпання і г.д.

2.6 4Cr3Mo3SiV (H10) Сталь

Ён валодае больш высокай цвёрдасцю, тэрмаўстойлівасцю і зносаўстойлівасцю пры працоўнай тэмпературы 500 ~ 600 ℃, а таксама мае вельмі добрую загартоўку і высокую ўстойлівасць, устойлівасць да загартоўвання і тэрмічную стабільнасць вышэй, чым у сталі H13, ударатрываласць Цвёрдасць і трываласць пры разбурэнні вышэй, чым з сталі 3Cr2W8V. Калі тэмпература адпускання перавышае 260 ℃, цвёрдасць сталі вышэй, чым у сталі Н13. Выкарыстанне высокатрывалых і трывалых матэрыялаў формы з'яўляецца вельмі важнай мерай для паляпшэння прадукцыйнасці формаў для ліцця пад ціскам з алюмініева-магніевага сплаву і падаўжэння тэрміну службы формы. Напрыклад, пэўная форма непасрэдна апрацоўваецца сталі 3Cr2W8V. Памеры φ180x85 мм, патрабаванне цвёрдасці 42 ~ 46HRC, можа быць адліта толькі 249 у вытворчасці і выкарыстанні,

900 штук. Пазней ён быў зроблены з 4Cr3Mo3SiV, а тэрмін службы быў павялічаны да 1000.000 штук.

Выбар працэсу тэрмічнай апрацоўкі формы для ліцця пад ціскам з алюмініева-магніевага сплаву

Тэрмічная апрацоўка формы для ліцця пад ціскам з алюмініева-магніевага сплаву заключаецца ў змене структуры формы, так што форма можа атрымаць неабходную структуру і прадукцыйнасць, а таксама падоўжыць тэрмін службы формы. Тэхнічныя характарыстыкі працэсу тэрмічнай апрацоўкі павінны вызначацца ў залежнасці ад матэрыялу формы, формы, памеру і складанасці.

3.1 Папярэдне цеплавая апрацоўка

Папярэдняя цеплавая апрацоўка формы для ліцця пад ціскам можа ўключаць тры працэсы: бесперапынны адпал, ізатэрмічны адпал, а таксама гартаванне і адпустка. Мэта заключаецца ў атрыманні аднастайнай структуры і дысперснага карбіду перад канчатковай тэрмічнай апрацоўкай для паляпшэння трываласці і трываласці сталі. Працэс бесперапыннага адпалу адносна просты, а таксама можа быць атрымана лепшая грануляваная перлітавая структура. Для формаў для ліцця пад ціскам са складанай формай і высокімі патрабаваннямі можа быць выкарыстаны ізатэрмічны адпал для атрымання больш ідэальнай грануляванай структуры з перліту.

3.2 Гашэнне і падагрэў

Ліццёвальная сталь для ліцця пад ціскам-у асноўным з высокалегаванай сталі з дрэннай цеплаправоднасцю. Падчас загартоўкі і нагрэву часта прымаюцца меры папярэдняга нагрэву. Колькасць папярэдняга нагрэву і тэмпература залежаць ад складу матрыцы і патрабаванняў да дэфармацыі формы. Для формаў з нізкай тэмпературай загартоўвання, простай формы і нізкімі патрабаваннямі да дэфармацыі трэба папярэдне нагрэць (800 ℃ ~ 850 ℃) падчас загартоўвання пры нагрэве без парэпання. Для формаў з больш высокай тэмпературай гартавання, складанай формы і высокіх патрабаванняў да дэфармацыі неабходны другасны папярэдні нагрэў (ад 600 да 650 ° C, ад 800 да 850 ° C). Мэта складаецца ў тым, каб знізіць напружанне, якое ўзнікае ў працэсе нагрэву, і адначасова зрабіць агульную структуру формы аднастайнай.

3.3 Гашэнне ацяплення

Тэмпература нагрэву загартоўкі формы для ліцця пад ціскам можа быць рэалізавана ў адпаведнасці са спецыфікацыяй нагрэву загартоўкі для кожнай маркі сталі. Напрыклад, тэмпература гашэння сталі 3Cr2W8V складае 1050 ~ 1150 ℃, а тэмпература гашэння сталі H13 - 1020 ~ 1100 ℃. Для таго, каб забяспечыць поўнае растварэнне карбідаў, атрымаць аднастайны аўстэніт і атрымаць добрыя высокатэмпературныя паказчыкі, час загартоўкі і нагрэву формаў для ліцця пад ціскам варта адпаведна павялічыць. Звычайна каэфіцыент нагрэву ў салянай печы складае 0.8 ~ 1.0 мін/мм.

3.4 Гашэнне і астуджэнне

Хуткасць загартоўкі алею хуткая, і можна атрымаць добрыя паказчыкі, але тэндэнцыя дэфармацыі і парэпання вялікая. Як правіла, алейнае астуджэнне выкарыстоўваецца для формаў для ліцця пад ціскам простых формаў і нізкіх патрабаванняў да дэфармацыі; для формаў для ліцця пад ціскам са складанай формай і высокімі патрабаваннямі да дэфармацыі варта выкарыстоўваць іерархічную загартоўку для прадухілення дэфармацыі і расколін формы. Гартаванне астуджэння павінна быць як мага больш павольным, каб паменшыць дэфармацыю загартоўкі, нагрэў і загартоўку ў печы вакуумнага супраціву, астуджэнне можа быць прынята газавым гартаваннем. Нагрэў і гашэнне ў салянай ванне, а пры астуджэнні можна прыняць градуіровачную гашэнне. Калі цвіль гасіцца і астывае, яе трэба загартаваць адразу пасля замочвання і астуджэння да 150 ~ 200 ℃, а таксама не даваць астыць да пакаёвай тэмпературы.

3.5 Гартаванне

Цвёрдасць формы для ліцця пад ціскам дасягаецца шляхам гартавання, а цвёрдасць паражніны формы для ліцця пад ціскам непасрэдна ўплывае на тэрмін службы формы ў гарачую і халодную стомленасць. Розныя матэрыялы, розная тэмпература гартавання і тэмпература гарту таксама адрозніваюцца. Напрыклад, цвёрдасць формы для ліцця пад ціскам з сталі з алюмініева-магніевага сплаву 3Cr2W8V звычайна складае 42 ~ 48HRC, а тэмпература яе загартоўвання звычайна выбіраецца ў межах 560 ~ 620 ℃, але калі выкарыстоўваецца высокатэмпературная гарта, тэмпература загартоўкі дасягае 670 рублёў. Цвёрдасць пасля гартавання пры 1150 ° C і гартавання пры 650 ° C складае 45HRC; у той час як цвёрдасць пасля гартавання пры 1050 ° C і гартавання пры 650 ° C складае 35HRC.

3.6 Апрацоўка ўмацавання паверхні

Пасля таго, як прэс-форма загартавана і загартавана, цвёрдасць паверхні не вельмі высокая. Для таго, каб атрымаць высокую цвёрдасць і зносаўстойлівасць на паверхні формы для ліцця пад ціскам, у той час як асноўная частка па-ранейшаму захоўвае дастатковую трываласць і трываласць, а таксама для паляпшэння прадукцыйнасці супраць ліплення з алюмініева-магніевага сплаву, літой формы азоціраванне можна праводзіць на прэс-форме для ліцця пад ціскам. Або нітракарбанізацыя. Выкарыстанне больш жорсткай апрацоўкі і працэсу апрацоўкі ўмацавання паверхні з'яўляецца важным спосабам павышэння прадукцыйнасці і тэрміну службы формы. Напрыклад, нітракарбанізуе асяроддзе тэрмічнай апрацоўкі формы для ліцця пад ціскам H13-гэта газ аміяк + этанол, а працэс складае 580 × 4.5 ч. Пасля гартавання пры 1030 ° C і адпуску пры тэмпературы 600 ° C і 580 газавай нітракарбанізацыі, цвёрдасць паверхні формы вышэй 900HV, цвёрдасць матрыцы 46 ~ 48HRC, а таксама зносаўстойлівасць, стомленасць і каразійная стойкасць формы значна паляпшаюцца. .

заключэнне

Пры вытворчасці формаў для ліцця пад ціскам з алюмініева-магніевага сплаву неабходна прааналізаваць і вывучыць прычыны збою ў адпаведнасці з умовамі працы формы, правільна выбраць матэрыял формы і сфармуляваць разумны працэс тэрмічнай апрацоўкі для забеспячэння формы цвёрдасць паверхні, зносаўстойлівасць, трываласць і трываласць стрыжня, а таксама прадухіленне карозіі вадкасці металу і прыліпання цвілі. , Эфектыўна знізіць працэнт адбракоўкі і значна павялічыць тэрмін службы формы. Вытворчая практыка даказала, што папярэдні нагрэў формы для ліцця пад ціскам з алюмініева-магніевага сплаву да эфектыўнай і эканамічнай тэмпературы дазваляе знізіць розніцу тэмператур паміж формай і нарыхтоўкай, паменшыць адукацыю расколін формы, падоўжыць тэрмін службы формы і павялічыць тэрмін службы формы. прадукцыйнасць працы. Вядома, падчас выкарыстання формаў для ліцця пад ціскам з алюмініева-магніевага сплаву, правільнае выкарыстанне, разумнае кіраванне і дбайнае абслугоўванне таксама з'яўляюцца эфектыўнымі мерамі для зніжэння ранняга разбурэння формы і павелічэння тэрміну службы формы.

Звязаныя старонкі:выраб цвілі

Калі ласка, захавайце крыніцу і адрас гэтага артыкула для перадруку: Меры па паляпшэнні жыццядзейнасці формы для ліцця пад ціскам з алюмініева-магніевага сплаву

Мінге Кампанія па ліццё пад ціскам прызначаны для вытворчасці і забяспечваюць якасную і высокаэфектыўную ліццёвую дэталь (асартымент ліцейных частак для металу ў асноўным уключае Тонкасценнае ліццё,Кастынг гарачай камеры,Халодная камера ліцця пад ціскам), Круглы сэрвіс (служба ліцця пад ціскам,Апрацоўка з ЧПУ,Выраб цвілі, Апрацоўка паверхні). Любыя замовы для ліцця пад ціскам з алюмінія, ліцця пад магніем або замакам / цынкам і іншыя патрабаванні да адлівак можна звязацца з намі.

Пад кантролем ISO9001 і TS 16949 усе працэсы ажыццяўляюцца праз сотні сучасных машын для ліцця пад ціскам, 5-восевых машын і іншых установак, пачынаючы ад бластеров і заканчваючы пральнымі машынамі Ultra Sonic. Minghe мае не толькі сучаснае абсталяванне, але і прафесійнае абсталяванне каманда вопытных інжынераў, аператараў і інспектараў, каб спраектаваць дызайн заказчыка.

Кантрактны вытворца адлівак з штампаў Магчымасці ўключаюць алюмініевыя часткі для ліцця пад ціскам ад халоднай камеры ад 0.15 фунта. да 6 фунтаў., хуткая налада змены і апрацоўка. Паслугі з дадатковай вартасцю ўключаюць паліроўку, вібрацыю, зняцце задзірын, дробеструйную апрацоўку, афарбоўку, пакрыццё, пакрыццё, зборку і аснастку інструментаў. Матэрыялы, з якімі працавалі, уключаюць такія сплавы, як 360, 380, 383 і 413.

Дапамога ў дызайне ліцця пад ціскам / адначасовыя інжынерныя паслугі. Спецыяльны вытворца прэцызійных адлівак з цынка. Могуць вырабляцца мініяцюрныя адліўкі, адліўкі пад высокім ціскам, адліўкі з некалькіх слайдаў, звычайныя адлівачныя формы, адліўкі пад штампы і незалежныя адліўкі, а таксама адліваныя вырабы з паражніной. Адліўкі могуць вырабляцца з даўжынёй і шырынёй да 24 цаляў у +/- 0.0005 цалі.

ISO 9001: 2015 сертыфікаваны вытворца адліванага магнію, Магчымасці ўключаюць ліццё пад ціскам магнію пад высокім ціскам да 200 тон гарачай камеры і 3000 тон халоднай камеры, дызайн інструментаў, паліроўка, ліццё, апрацоўка, афарбоўка парашкамі і вадкасцямі, поўны кантроль якасці з магчымасцямі ШМ , зборка, упакоўка і дастаўка.

Сертыфікавана ITAF16949 Дадатковая служба кастынгу ўключае ліцця па выплавляемым мадэлям,ліццё пяску,Гравітацыйны ліццё, Кастынг страчанай пены,Цэнтрабежны кастынг,Вакуумнае ліццё,Пастаянная ліццё цвілі, .Можнасці ўключаюць EDI, інжынерную дапамогу, цвёрдае мадэляванне і другасную апрацоўку.

Ліцейныя галіны Тэматычныя даследаванні дэталяў для: Аўтамабіляў, ровараў, самалётаў, музычных інструментаў, плаўсродкаў, аптычных прыбораў, датчыкаў, мадэляў, электронных прылад, карпусоў, гадзін, машын, рухавікоў, мэблі, ювелірных вырабаў, прылад, тэлекамунікацый, асвятлення, медыцынскіх прыбораў, фатаграфічных прылад, Робаты, скульптуры, гукавое абсталяванне, спартыўнае абсталяванне, інструменты, цацкі і многае іншае.

Што мы можам дапамагчы вам зрабіць далей?

∇ Перайдзіце на галоўную старонку для Ліццё пад ціскам Кітай

→Часткі ліцця-Даведайцеся, што мы зрабілі.

→ Параўнаныя парады пра Паслугі ліцця пад ціскам

By Вытворца ліцця пад ціскам Minghe | Катэгорыі: Карысныя артыкулы |матэрыял Ключавыя словы: Алюмініевае ліццё, Цынкавае ліццё, Ліццё магніем, Тытанавы ліццё, Ліццё з нержавеючай сталі, Ліццё з латуні,Бронзавы ліццё,Кастынг відэа,Гісторыя кампаніі,Алюмініевае ліццё пад ціскам | Каментарыі адключаны