Кіраванне алюмініевым сплавам і дапаможнымі матэрыяламі ў вытворчасці ліцця пад ціскам

Асноўнае кіраванне матэрыяламі

1. Кантроль уваходу зліткаў з алюмініевага сплаву

З-за ўтрымання газу і патрабаванняў цвёрдасці да алюмініевага сплаву заводы па вытворчасці алюмініевых зліткаў павінны добра справіцца з ачысткай, дэгазацыяй і выдаленнем дзындры, каб прадухіліць перанясенне дэфектаў, такіх як высокае ўтрыманне газу і шматлікіх прымешак у алюмініевых злітках, ліццё алюмініевай вадкасці. Пасля таго як злітак з алюмініевага сплаву паступае на завод, першы крок - праверка вонкавага выгляду. Паверхня алюмініевага злітка павінна быць гладкай, без шурпатасцяў, без алейных плям, цвілі і вокісу, а таксама структура разбурэння злітка з алюмініевага сплаву тонкая і шчыльная. Не павінна быць сур'ёзнай сегрэгацыі, ўсаджвання або ўсаджвання. Шлак і ўключэння. Адбор проб складу кожнай партыі і цеплавой лік для забеспячэння кваліфікацыі выкарыстоўванага складу сплаву. Пры вытворчасці прадукцыі з асаблівымі патрабаваннямі неабходна дадаць іншыя элементы тэсціравання. Напрыклад, пры вытворчасці прадукцыі з патрабаваннямі механічных характарыстык, калі злітак з алюмініевага сплаву пастаўляецца на вытворчасць, неабходна прадставіць на кожную печ выпрабавальную планку на расцяжэнне; пры вытворчасці прадукцыі з герметычнасцю неабходна павялічыць ступень адтуліны злітка з алюмініевага сплаву. Выявіць

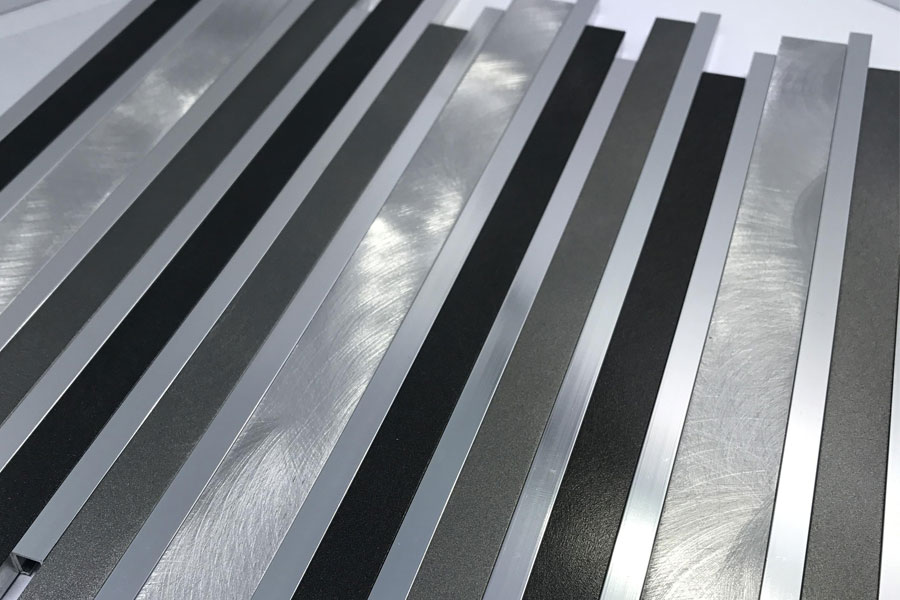

Тыпы алюмініевых сплаваў, якія выкарыстоўваюцца ў рэальным вытворчасці, часта не абмяжоўваюцца адной маркай, а патрабаванні да хімічнага складу кожнай маркі алюмініевага сплаву даволі розныя. Асноўныя элементы ў адной марцы сплаву знаходзяцца ў іншай марцы сплаву. Гэта можа разглядацца як прымешка. Для суіснавання некалькіх гатункаў неабходна выразна візуальна адрозніваць сплавы кожнага гатунку, каб прадухіліць з'яўленне змешвання падчас выкарыстання. Агульная мера заключаецца ў тым, каб дакладна і раўнамерна вызначыць колер знешняга выгляду алюмініевых сплаваў розных марак і розных вытворцаў і захоўваць розныя матэрыялы ў розных зонах пасля іх прыбыцця на завод.

2. Кантроль працэсу плаўлення алюмініевага сплаву

Вытворчая практыка паказвае, што паляпшэнне якасці расплаву сплаву з'яўляецца ключавым фактарам паляпшэння якасці ліцця пад ціскам. Такім чынам, кіраванне сыравінай павінна строга кантралявацца, каб некваліфікаваная сыравіна не трапляла ў майстэрню і не выпускалася ў вытворчасць. Строга дзейнічаць у адпаведнасці са стандартамі, неабходнымі для працэсу плаўлення сплаваў, і ўзмацняць кіраванне рознай сыравінай (новыя матэрыялы, перапрацаваныя матэрыялы і дапаможныя матэрыялы).

Працэс плаўлення алюмініевага сплаву павінен мець дакладныя правілы, якія тычацца тэмпературы плаўлення, часу плаўлення і долі паўторна абпаленых матэрыялаў, асабліва матэрыялаў, перапаленых, трэба строга класіфікаваць і кіраваць імі, і іх нельга змешваць. Перапрацаваны матэрыял павінен быць чыстым і без алею, іржы, глею, вільгаці і ўкладанняў. Масляністыя забруджвання ў перапрацаваным матэрыяле могуць быць пераплаўлены вытворцам алюмініевых зліткаў і не могуць быць непасрэдна пастаўлены ў плавільную печ для выкарыстання; для раскіданых алюмініевых блокаў іх трэба прасеяць, а пыл, пясок і іншае смецце ўнутры можна выдаліць. Выкарыстанне: Там, дзе расплаўлены алюміній выкарыстоўваецца для паўторнага нагрэву, суадносіны ачышчальнага агента і сродкі для выдалення дзындры больш, чым у выпадку, калі для плаўлення выкарыстоўваецца толькі злітак з алюмініевага сплаву. Пры вытворчасці ў надвор'е з высокай адноснай вільготнасцю доля перапрацаванага матэрыялу не павінна перавышаць 30%, а перапрацаваны матэрыял можна адпаведна павялічыць у сухое надвор'е, але ён не павінен перавышаць 40%.

Шлакаванне і дэгазацыю расплаўленага алюмінія пасля выплаўкі павінны праводзіцца своечасова, а адпаведныя параметры запісвацца па меры неабходнасці. У працэсе цэнтралізаванага плаўлення хімічны склад кожнай каструлі алюмініевай вадкасці павінен быць правераны, каб гарантаваць, што хімічны склад прадукту кваліфікаваны ў працэсе плаўлення. Акрамя таго, варта пазбягаць доўгатэрміновай выплаўкі, інакш у вадкасці алюмініевага сплаву павялічыцца ўтрыманне вадароду, што паўплывае на трываласць і герметычнасць вырабу для ліцця пад ціскам. Як правіла, гэта не перавышае 4 гадзін ад плаўлення да ліцця пад ціскам.

Кіраванне дапаможнымі матэрыяламі

1. Кантроль выпуску агента

Выкарыстанне агента для выдалення формы можа згладзіць заліванне вадкага металу, палегчыць фарміраванне, прадухіліць зліпанне цвілі, прымусіць адлівак атрымаць яркую, гладкую і плоскую якасць паверхні і аказаць вялікі ўплыў на вытворчы рытм, паверхню ліцця і ўнутранае якасць. У той жа час ён можа абараніць форму, пазбегнуць размывання вадкаснага металу высокай тэмпературы на паверхні формы, знізіць цеплаправоднасць і тэмпературу формы, а таксама падоўжыць тэрмін службы формы. Калі форма адкрываецца, яна спрыяе плыўнаму выкіду адлівак, а таксама гуляе важную ролю ў зніжэнні трэння і зносу пуансона, штока эжектора і рухомых частак. Кантроль раздзяляльнага агента ўключае не толькі выбар і суадносіны самога раздзяляльнага агента, але і кіраванне аператарам распылення і сушкі фена. Як правіла, да выбару агента выпуску прад'яўляюцца наступныя патрабаванні.

- Ён валодае добрай змазкай пры высокіх тэмпературах і нізкай тэмпературай выпарэння. Вада ў раздзяляльніку можа хутка выпарыцца пры 100-150 ° C.

- Ён не аказвае агрэсіўнага ўздзеяння на формы для ліцця пад ціскам і дэталі для ліцця пад ціскам, а таксама мае стабільную працу. Выдзяляльны агент не павінен занадта хутка выпарвацца і гусцець у паветры.

- Пры высокай тэмпературы не выпадае шкодны газ, а на паверхні паражніны для ліцця пад ціскам не адбываецца забруджвання.

У цяперашні час распыленне раздзяляльнага агента-гэта ў асноўным ручное кіраванне, а разумнае распыленне-важны фактар для забеспячэння якасці ліцця, тэрміну службы формы для ліцця пад ціскам і эфектыўнасці вытворчасці. Час распылення агента, які выпускае форму, таксама змяняецца ў залежнасці ад прадукцыйнасці выпуску формы, каэфіцыента развядзення, розных формаў ліцця пад ціскам і розных тэмператур формы розных тыпаў агентаў, якія выпускаюць форму. Вылучальны агент распыляецца з распыляльніка на паверхню формы для кандэнсацыі ў ахоўную плёнку. Гэта займае шмат часу. Калі працэс не завершаны, праводзіцца аперацыя ліцця, якая часта з'яўляецца першапрычынай свабодных дэфектаў ліцця. У адпаведнасці з правіламі працэсу ліцця пад ціскам, павінен быць прыняты разумны дыяпазон часу распылення для іншага тыпу разрыхляльніка і розных каэфіцыентаў развядзення. Работнікі ліцця пад ціскам павінны разумець значэнне верхняй і ніжняй мяжы параметраў працэсу і тэндэнцыю ўплыву рэгулявання, а таксама ўносіць адпаведныя карэктывы ў адпаведнасці з умовамі паверхні вырабленых адлівак.

Пры выкарыстанні выдзяляльных агентаў на воднай аснове трэба строга кантраляваць суадносіны выдзяляльных агентаў. Калі суадносіны выдзяляльніка і вады занадта густыя, на паверхні формы ўтвараецца больш тоўстая плёнка, і на паверхні формы павольна будзе ўтварацца назапашвальнік. Вільгаць у разрыхляльніку не можа быць цалкам скінута, і будзе ўтварацца газ, які зробіць дэталь для ліцця пад ціскам. Пагаршаецца ўнутраная кампактнасць. Калі суадносіны выдзяляльнага агента да вады занадта нізкае, эфект не будзе дасягнуты, а дэталі ліцця пад ціскам пацерпяць ад расцяжэння і зліпання цвілі.

Такім чынам, у кантролі якасці цэха ліцця пад ціскам кіраванне разрыхляльнікам аказвае большы ўплыў на якасць дэталяў для ліцця пад ціскам. Неабходна ўзмацніць кіраванне ў гэтай галіне, напрыклад, прызначыць спецыяльную асобу, якая будзе адказваць за долю выдзяляльнага агента, і дакладна вызначыць розныя тыпы розных суадносін выдзяляльнага агента і вады ў працэсе вытворчасці ліцця пад ціскам. прадукты вызначаюцца і колькасна вызначаюцца ў адпаведнасці з працэсам падрыхтоўкі распушчальніка. Пры распыленні аператар павінен праходзіць строгую падрыхтоўку па распыленні, прычым дзеянне павінна праводзіцца ў адпаведнасці з патрабаваннямі і спецыфікацыямі, і нельга дапускаць большага, меншага распылення або прапускання распылення.

2. Кіраванне алеем перфаратара

У цяперашні час большасць выкарыстання алею для змазвання перфаратарам або змазкі часціц, незалежна ад формы змазкі перфаратарам, пасля таго, як алюмініевая вадкасць паступае ў ствол, яе трэба цалкам спаліць за кароткі час, а рэшткі трэба размеркаваць на верхні пласт вадкасці сплаву, так што ўздзеянне штампоўкі на прадукт не будзе занадта вялікім. У адваротным выпадку газ, які ўтвараецца пры гарэнні, і рэшткі пасля згарання паступяць у прадукт, і вынік можна ўявіць.

Самы просты спосаб праверыць перфаратар - назіраць за колерам ручкі матэрыялу на форме. Як правіла, таўшчыня ручкі матэрыялу складае ад 1/3 да 1/4 дыяметра пуансона, а даўжыня пачернення алею перфаратара не павінна перавышаць 3 таўшчыні ручкі матэрыялу. /5; У той жа час не павінна быць відавочнага пацямнення на канцы ручкі матэрыялу (гэта значыць занадта шмат рэшткаў графітавага парашка). У адваротным выпадку пасля апрацоўкі прадукту непазбежна павялічацца такія дэфекты, як пары.

У працэсе вытворчасці мы таксама павінны заўсёды звяртаць увагу на стан працы прылады змазкі перфаратара. Калі змазка будзе распыляцца занадта шмат або занадта мала, гэта негатыўна паўплывае на тэрмін службы баракамеры і перфаратара, а таксама на якасць ліцця пад ціскам. Пры рэгуляванні колькасці выкарыстанай змазкі неабходна ўлічваць як змазку перфаратара, так і разборку формы. Асабліва пры выкарыстанні змазкі часціцамі, незалежна ад таго, як васковыя гранулы выкарыстоўваюцца ў форме для ліцця пад ціскам, узнікне праблема выпарэння арганічных рэчываў. Калі вялікая колькасць лятучых арганічных рэчываў не можа быць добра выведзена, гэта акажа вялікі ўплыў на адукацыю пары ў частцы для ліцця пад ціскам.

3. Кіраванне перфаратарам

Пуансон і барокамера складаюць узаемазалежную сістэму. Пры нармальных абставінах тэрмін службы барокамеры можа дасягаць 2 - 3 гадоў, а тэрмін службы перфаратара кароткі, адна змена, а доўгі тэрмін службы можа дасягаць больш за 10,000 XNUMX разоў. Розніца ў працягласці жыцця прывядзе да ваганняў якасці прадукцыі і значных змен у сабекошце прадукцыі. Такім чынам, добрае кіраванне перфаратарам можа не толькі стабілізаваць якасць дэталяў для ліцця пад ціскам, але і значна знізіць сабекошт вытворчасці ліцця пад ціскам.

- Дызайн перфаратара. У звычайных абставінах паміж пуансонам і баракамерай павінен быць пэўны зазор. Практыка паказвае, што ідэальны зазор складае каля 0.1 мм. Падчас ўпырску, калі зазор занадта вялікі, вадкасць з алюмініевага сплаву можа патрапіць у зазор, і ўцечка алюмінія і дым адбудуцца, што пагоршыць знос пуансона і паменшыць тэрмін службы пуансона; калі зазор занадта малы, штампоўка будзе рухацца ў працэсе. Існуе закліноўванне, хуткасць перфаратара не можа дасягнуць зададзенай у працэсе хуткасці, час запаўнення формы падаўжаецца і праблемы з якасцю ліцця пад ціскам. павялічваюцца часткі. Такім чынам, апрацоўка і выраб пуансона павінны праводзіцца строга ў адпаведнасці з чарцяжом, каб, нарэшце, кантраляваць крытычны зазор, падоўжыць тэрмін службы перфаратара і забяспечыць якасць прадукту.

- Астуджэнне пуансона Паколькі працэс ліцця пад ціскам вызначае, што тэмпература пуансона пастаянна змяняецца, са змяненнем тэмпературы таксама змяняецца зазор паміж пуансонам і баракамерай. Гэтыя змены ўплываюць не толькі на тэрмін службы пуансона, але і на стабільнасць працэсу ўпырску ў працэсе ліцця пад ціскам. Для падтрымання ідэальнага зазору неабходна астудзіць пуансон. У канструкцыі лічыцца, што плунжер цалкам астуджаецца вадзяным стрыжнем нагнетательного стрыжня, і цяпло пуансона максімальна адводзіцца, а ідэальны зазор паміж пуансонам і баракамерай можна захоўваць стабільны. Гэтыя меры дапамагаюць забяспечыць стабільнасць працэсу ўпырску кожнай формы і стабільнасць якасці прадукцыі для ліцця пад ціскам. Практыка паказала, што сістэма ўпырску з добрым астуджэннем пуансона можа значна падоўжыць тэрмін службы пуансона, забяспечваючы пры гэтым стабільнасць працэсу ўпырску. Аднак неабходна добра ўшчыльніць контур астуджальнай вады пуансона і асцерагацца ўцечкі астуджальнай вады, выкліканай дрэннай герметызацыяй паміж пуансонам і шпрыцам. Калі не надаваць дастатковай увагі ўцечцы астуджальнай вады, гэта сур'ёзна паўплывае на прадукт. Герметычнасць.

4. Кіраванне тыглям

Выкарыстанне тыгляў вельмі важна для ліцця пад ціскам з алюмініевых сплаваў, асабліва выкарыстанне чыгунных тыгляў. Калі тыглі не могуць працаваць строга ў адпаведнасці са спецыфікацыямі тыгля, утрыманне Fe ў складзе алюмініевага сплаву ў наступным працэсе вытворчасці можа перавышаць стандарт. Згодна з нашым вопытам, калі чыгунны тыгель можна ачышчаць фарбай з тыглям у строгай адпаведнасці з патрабаваннямі да выкарыстання новага гаршка, а таксама чысціць кожныя 3 дні падчас выкарыстання, у асноўным павелічэнне ўтрымання Fe на працягу ўсёй формы- працэс вытворчасці ліцця не перавысіць 0.2% (гэта статыстычныя дадзеныя кампаніі за гэтыя гады, могуць быць некаторыя адрозненні паміж рознымі кампаніямі). Згодна з умовамі кантролю ўваходнай інспекцыі зліткаў алюмініевага сплаву, ён можа цалкам гарантаваць, што склад сплаву вырабленых адлівак адпавядае стандартным патрабаванням. Хоць няма ніякіх асцярог з нагоды павелічэння жалеза ў выкарыстанні графітавых тыгляў, на гэта таксама варта звярнуць увагу. Працэс сушкі пры першым выкарыстанні графітавых тыгляў павінен быць строга выкананы. Гэтыя аперацыі паўплываюць на тэрмін службы графітавых тыгляў у будучыні і не былі добра разагрэты. Жыццё графітавага тыгля моцна паўплывае. Высокая цана кожнага графітавага тыгля паўплывае на кошт вытворчасці ліцця пад ціскам.

заключэнне

Сярод пяці асноўных элементаў менеджменту якасці вышэйзгаданае ў асноўным абмяркоўвае пытанні "матэрыялаў" і "людзей". Падчас кіравання сыравінай і дапаможнымі матэрыяламі навучанне персаналу і кіраванне ім павінны быць добра выкананы, а тэхнічны ўзровень рабочых, якія ліюцца пад ціскам, неабходна яшчэ больш палепшыць. Для таго, каб эфектыўна вырашаць праблемы якасці ў вытворчасці ліцця пад ціскам, прымяніце ідэю поўнага кіравання якасцю да кантролю якасці цэха ліцця пад ціскам і выкарыстоўвайце сістэматычныя веды па тэорыі вытворчасці ліцця пад ціскам для кіраўніцтва вытворчасцю. напэўна палепшыць здольнасць кантролю якасці цэха ліцця пад ціскам да новай вышыні. .

Калі ласка, захавайце крыніцу і адрас гэтага артыкула для перадруку: Кіраванне алюмініевым сплавам і дапаможнымі матэрыяламі ў вытворчасці ліцця пад ціскам

Кампанія Minghe Casting імкнецца вырабляць і забяспечваць якасную і высокаэфектыўную ліццёвую дэталь (асартымент ліцця пад металу для ліцця ў асноўным уключае Тонкасценнае ліццё,Кастынг гарачай камеры,Халодная камера ліцця пад ціскам), Круглы сэрвіс (служба ліцця пад ціскам,Апрацоўка з ЧПУ,Выраб цвілі, Апрацоўка паверхні). Любыя замовы для ліцця пад ціскам з алюмінія, ліцця пад магніем або замакам / цынкам і іншыя патрабаванні да адлівак можна звязацца з намі.

Пад кантролем ISO9001 і TS 16949 усе працэсы ажыццяўляюцца праз сотні сучасных машын для ліцця пад ціскам, 5-восевых машын і іншых установак, пачынаючы ад бластеров і заканчваючы пральнымі машынамі Ultra Sonic. Minghe мае не толькі сучаснае абсталяванне, але і прафесійнае абсталяванне каманда вопытных інжынераў, аператараў і інспектараў, каб спраектаваць дызайн заказчыка.

Кантрактны вытворца адлівак з штампаў Магчымасці ўключаюць алюмініевыя часткі для ліцця пад ціскам ад халоднай камеры ад 0.15 фунта. да 6 фунтаў., хуткая налада змены і апрацоўка. Паслугі з дадатковай вартасцю ўключаюць паліроўку, вібрацыю, зняцце задзірын, дробеструйную апрацоўку, афарбоўку, пакрыццё, пакрыццё, зборку і аснастку інструментаў. Матэрыялы, з якімі працавалі, уключаюць такія сплавы, як 360, 380, 383 і 413.

Дапамога ў дызайне ліцця пад ціскам / адначасовыя інжынерныя паслугі. Спецыяльны вытворца прэцызійных адлівак з цынка. Могуць вырабляцца мініяцюрныя адліўкі, адліўкі пад высокім ціскам, адліўкі з некалькіх слайдаў, звычайныя адлівачныя формы, адліўкі пад штампы і незалежныя адліўкі, а таксама адліваныя вырабы з паражніной. Адліўкі могуць вырабляцца з даўжынёй і шырынёй да 24 цаляў у +/- 0.0005 цалі.

ISO 9001: 2015 сертыфікаваны вытворца адліванага магнію, Магчымасці ўключаюць ліццё пад ціскам магнію пад высокім ціскам да 200 тон гарачай камеры і 3000 тон халоднай камеры, дызайн інструментаў, паліроўка, ліццё, апрацоўка, афарбоўка парашкамі і вадкасцямі, поўны кантроль якасці з магчымасцямі ШМ , зборка, упакоўка і дастаўка.

Сертыфікавана ITAF16949 Дадатковая служба кастынгу ўключае ліцця па выплавляемым мадэлям,ліццё пяску,Гравітацыйны ліццё, Кастынг страчанай пены,Цэнтрабежны кастынг,Вакуумнае ліццё,Пастаянная ліццё цвілі, .Можнасці ўключаюць EDI, інжынерную дапамогу, цвёрдае мадэляванне і другасную апрацоўку.

Ліцейныя галіны Тэматычныя даследаванні дэталяў для: Аўтамабіляў, ровараў, самалётаў, музычных інструментаў, плаўсродкаў, аптычных прыбораў, датчыкаў, мадэляў, электронных прылад, карпусоў, гадзін, машын, рухавікоў, мэблі, ювелірных вырабаў, прылад, тэлекамунікацый, асвятлення, медыцынскіх прыбораў, фатаграфічных прылад, Робаты, скульптуры, гукавое абсталяванне, спартыўнае абсталяванне, інструменты, цацкі і многае іншае.

Што мы можам дапамагчы вам зрабіць далей?

∇ Перайдзіце на галоўную старонку для Ліццё пад ціскам Кітай

→Часткі ліцця-Даведайцеся, што мы зрабілі.

→ Параўнаныя парады пра Паслугі ліцця пад ціскам

By Вытворца ліцця пад ціскам Minghe | Катэгорыі: Карысныя артыкулы |матэрыял Ключавыя словы: Алюмініевае ліццё, Цынкавае ліццё, Ліццё магніем, Тытанавы ліццё, Ліццё з нержавеючай сталі, Ліццё з латуні,Бронзавы ліццё,Кастынг відэа,Гісторыя кампаніі,Алюмініевае ліццё пад ціскам | Каментарыі адключаны