Тры ключавыя фактары дэфармацыі цвілі

У цяперашні час у вытворчасці прэс -формаў для лепшага вырашэння праблем складанай апрацоўкі формы і дэфармацыі тэрмаапрацоўкі прымяняюцца новыя тэхналогіі, такія як апрацоўка электрычным разрадам, шліфаванне формы, рэзка дроту і г.д. Аднак гэтыя новыя працэсы яшчэ не атрымалі шырокага выкарыстання з -за розных абмежаванняў. Такім чынам, як паменшыць тэрмічную апрацоўку дэфармацыі формы застаецца вельмі важным пытаннем.

Як правіла, формы патрабуюць высокай дакладнасці. Пасля тэрмічнай апрацоўкі апрацоўваць і выпраўляць нязручна ці нават немагчыма. Такім чынам, пасля тэрмічнай апрацоўкі, нават калі канструкцыя і эксплуатацыйныя характарыстыкі адпавядаюць патрабаванням, калі дэфармацыя выходзіць за межы дапушчальнай долі, яна ўсё роўна будзе адменена, таму што яе нельга захаваць. Не толькі ўплывае на вытворчасць, але і наносіць эканамічныя страты.

Агульны закон дэфармацыі тэрмічнай апрацоўкі тут не абмяркоўваецца. Ніжэй прыводзіцца кароткі аналіз некаторых фактараў, якія ўплываюць на дэфармацыю формы.

Уплыў матэрыялу формы на дэфармацыю тэрмічнай апрацоўкі

Уплыў матэрыялаў на дэфармацыю тэрмічнай апрацоўкі ўключае ўплыў хімічнага складу сталі і зыходнай структуры.

З пункту гледжання самога матэрыялу, на дэфармацыю тэрмічнай апрацоўкі ў асноўным ўплывае ўплыў складу на загартоўку і кропку Ms.

Калі вугляродзістую інструментальную сталь гартуюць вадой і алеем пры нармальнай тэмпературы гартавання, вышэй пункту Ms ствараецца вялікае цеплавое напружанне; пры астуджэнні ніжэй за MS, аўстэніт ператвараецца ў мартэнсіт, што прыводзіць да структурнага напружання, але з -за дрэннай загартоўкі вугляродзістай інструментальнай сталі значэнне структурнага напружання не вялікае. Акрамя таго, кропка Ms не высокая. Калі адбываецца мартэнсітавае пераўтварэнне, пластычнасць сталі ўжо вельмі нізкая, і пластычная дэфармацыя няпростая. Такім чынам, дэфармацыйныя характарыстыкі, выкліканыя цеплавымі нагрузкамі, захоўваюцца, а паражніну формы мае тэндэнцыю да ўсаджвання. Аднак пры павышэнні тэмпературы загартоўвання (> 850 ° C) напружанне структуры таксама можа гуляць вядучую ролю, і паражніну мае тэндэнцыю да пашырэння.

Пры вырабе формаў з нізкалегіраваных інструментальных сталей, такіх як сталь 9Mn2V, 9SiCr, CrWMn, GCr15, закон гашэння дэфармацыі падобны з законам вугляродзістай інструментальнай сталі, але колькасць дэфармацыі менш, чым у інструментальнай сталі з вугляроду.

У некаторых высокалегіраваных сталях, такіх як сталь Cr12MoV, з-за высокага ўтрымання вугляроду і легіруючых элементаў і нізкага значэння Ms у ім больш затрымліваецца аўстэніту пасля гартавання, што аказвае значны ўплыў на аб'ёмнае пашырэнне за кошт мартэнсіту. Такім чынам, дэфармацыя пасля гартавання даволі малая. Як правіла, пры гашэнні паветраным астуджэннем, паветраным астуджэннем і салянаватай ванначкай паражніну формы мае тэндэнцыю да нязначнага пашырэння; калі тэмпература гашэння занадта высокая, колькасць утрыманага аўстэніту павялічыцца. Паражніну таксама можа скарачацца.

Калі форма выраблена з вугляродзістай канструкцыйнай сталі (напрыклад, сталі 45) або нейкай легаванай канструкцыйнай сталі (напрыклад, 40Cr), з -за яе высокай кропкі Ms, калі паверхня пачынае ператварацца ў мартэнсіт, тэмпература стрыжня ўсё роўна вышэй, і мяжа цякучасці Ён нізкі і мае пэўную ступень пластычнасці. Імгненнае напружанне тканіны на расцяжэнне ад паверхні да асяродку лёгка перавышае мяжу цякучасці стрыжня, і паражніну мае тэндэнцыю да набракання.

Зыходная структура сталі таксама аказвае пэўны ўплыў на гартуючую дэфармацыю. Згаданая тут "першасная структура сталі" ўключае ўзровень уключэнняў у сталі, узровень паласатай структуры, ступень сегрэгацыі кампанентаў, накіраванасць размеркавання свабодных карбідаў і г.д., а таксама розныя структуры атрыманы з-за розных папярэдніх тэрмічных апрацовак (напрыклад, перліту, загартаванага сарбіту, загартаванага троастыту і г.д.). Для сталеліцейнай сталі галоўным фактарам з'яўляецца сегрэгацыя карбідаў, форма і размеркаванне карбідаў.

Асабліва відавочны ўплыў карбіднай сегрэгацыі ў вугляродзістай і высокалегіраванай сталі (напрыклад, у сталі Cr12) на гартуючую дэфармацыю. Паколькі сегрэгацыя з карбіду выклікае неаднароднасць кампазіцыі сталі пасля нагрэву да стану аўстэніту, кропкі Мс у розных рэгіёнах будуць высокімі або нізкімі. Пры тых жа ўмовах астуджэння спачатку адбываецца ператварэнне аўстэніту ў мартэнсіт, а ўдзельны аб'ём трансфармаванага мартэнсіту змяняецца ў залежнасці ад утрымання вугляроду, і нават у некаторых нізкавугляродных і нізкалегіраваных абласцях можа не быць мартэнзіту (але бейніта, троостит і г.д.), усё гэта прывядзе да нераўнамернай дэфармацыі дэталяў пасля гартавання.

Розныя формы размеркавання карбіду (размеркаваныя ў грануляванай або кудзелістай форме) аказваюць розны ўплыў на пашырэнне і скарачэнне матрыцы, што таксама паўплывае на дэфармацыю пасля тэрмічнай апрацоўкі. Як правіла, паражніну пашыраецца па кірунку карбідавых валокнаў, і гэта больш відавочна, у той час як кірунак, перпендыкулярнае да валакна, памяншаецца, але не істотна. Некаторыя заводы прынялі для гэтага спецыяльныя правілы. Паверхня паражніны павінна быць перпендыкулярнай кірунку карбіднага валакна, каб паменшыць дэфармацыю паражніны. Калі карбід зярністы Калі ён раўнамерна размеркаваны, паражніну паказвае раўнамернае пашырэнне і скарачэнне.

Акрамя таго, стан канструкцыі перад канчатковай тэрмічнай апрацоўкай таксама аказвае пэўны ўплыў на дэфармацыю. Напрыклад, першапачатковая структура шарападобнага перліту мае меншую схільнасць да дэфармацыі пасля гартавання, чым пластовы перліт. Такім чынам, формы з жорсткімі патрабаваннямі да дэфармацыі часта падвяргаюцца загартоўцы і загартоўцы пасля грубай апрацоўкі, а затым фінішнай і канчатковай тэрмічнай апрацоўкі.

Уплыў геаметрыі формы на дэфармацыю

Уплыў геаметрыі формы на дэфармацыю тэрмічнай апрацоўкі на самай справе дзейнічае праз цеплавое напружанне і арганізацыйнае напружанне. Паколькі форма формы разнастайная, да гэтага часу складана падвесці дакладны закон дэфармацыі.

Для сіметрычных формаў тэндэнцыю да дэфармацыі паражніны можна разглядаць у залежнасці ад памеру паражніны, формы і вышыні. Калі сценка формы тонкая, а вышыня невялікая, яе лягчэй загасіць. У гэты час магчыма, што тканкавае напружанне адыгрывае вядучую ролю. Таму паражніну часта мае тэндэнцыю да набракання. Наадварот, калі таўшчыня і вышыня сценкі вялікія, зацвярдзець няпроста. У гэты час цеплавое напружанне можа гуляць вядучую ролю. Такім чынам, паражніну часта мае тэндэнцыю да скарачэння. Тое, што тут згадваецца, - гэта агульная тэндэнцыя. У вытворчай практыцы неабходна ўлічваць канкрэтную форму дэталі, марку сталі і працэс тэрмічнай апрацоўкі і г.д., і пастаянна абагульняць вопыт на практыцы. У рэальным вытворчасці знешнія памеры формы часта не з'яўляюцца асноўнымі працоўнымі памерамі, і дэфармацыю можна выправіць шліфоўкай і г.д., таму асноўны аналіз, прыведзены вышэй, - гэта тэндэнцыя дэфармацыі паражніны.

Дэфармацыя асіметрычных формаў таксама з'яўляецца вынікам сумеснага ўздзеяння цеплавога і тканкавага напружання. Напрыклад, для танкасценных і тонкаствольных формаў, таму што сценка формы тонкая, розніца тэмператур унутры і звонку невялікая падчас гартавання, таму цеплавое напружанне невялікае; але яго лёгка гасіць, а напружанне структуры вялікае, таму дэфармацыя мае тэндэнцыю да пашырэння паражніны.

Для таго, каб паменшыць дэфармацыю формы, аддзел тэрмічнай апрацоўкі павінен супрацоўнічаць з аддзелам канструявання формы, каб палепшыць дызайн формы, напрыклад, пазбегнуць канструкцый формы з вялікімі адрозненнямі ў памеры папярочнага перасеку, сіметрычных формаў формы і расшчэпленых канструкцый для складаных формы.

Калі форму формы немагчыма змяніць, каб паменшыць дэфармацыю, можна прыняць некаторыя іншыя меры. Агульным улікам гэтых мер з'яўляецца паляпшэнне ўмоў астуджэння, каб кожная частка магла астуджацца раўнамерна; акрамя таго, можна таксама дапамагчы розным прымусовым мерам для абмежавання гартуючай дэфармацыі дэталяў. Напрыклад, даданне тэхналагічных адтулін з'яўляецца мерай для раўнамернага астуджэння кожнай часткі, гэта значыць адкрыцця адтулін у некаторых частках формы, так што кожную частку формы можна раўнамерна астуджаць, каб паменшыць дэфармацыю. Яго таксама можна абгарнуць азбестам па перыферыі формы, які лёгка пашыраць пасля гартавання, каб павялічыць розніцу астуджэння паміж унутраным адтулінай і вонкавым пластом і скараціць паражніну. Утрыманне рэбраў або арматурных рэбраў на форме з'яўляецца яшчэ адной абавязковай мерай для зніжэння дэфармацыі. Гэта асабліва падыходзіць для штампоўкі з набраканнем паражніны і штампоўкі з лёгкасцю пашырэння або памяншэння.

Уплыў працэсу тэрмічнай апрацоўкі на дэфармацыю формы

1. Уплыў хуткасці нагрэву

Наогул кажучы, пры гашэнні нагрэву, чым хутчэй хуткасць нагрэву, тым большае цеплавое напружанне ўтвараецца ў форме, што можа выклікаць дэфармацыю і парэпанне формы. Асабліва для легаванай і высокалегіраванай сталі з-за іх нізкай цеплаправоднасці асаблівую ўвагу трэба надаць папярэдняму нагрэву. Для некаторых высокалегаваных формаў са складанай формай неабходна выканаць некалькі этапаў папярэдняга нагрэву. Аднак у асобных выпадках хуткі нагрэў часам можа паменшыць дэфармацыю. У гэты час награваецца толькі паверхня формы, а цэнтр застаецца "халодным", таму напружанне тканіны і цеплавое напружанне адпаведна памяншаюцца, а супраціўленне дэфармацыі стрыжня больш. , Тым самым зніжэнне загартоўвання дэфармацыі, згодна з некаторым заводам вопыту, выкарыстоўваецца для вырашэння дэфармацыі кроку адтуліны мае пэўны эфект.

2. Уплыў тэмпературы нагрэву

Тэмпература нагрэву загартоўвання ўплывае на загартоўванне матэрыялу і адначасова ўплывае на склад і памер зерня аўстэніту.

- (1) З пункту гледжання загартоўвання, высокая тэмпература нагрэву павялічвае цеплавое напружанне, але ў той жа час павялічвае загартоўванне, таму структурнае напружанне таксама павялічваецца і паступова дамінуе. Напрыклад, для вугляродзістай інструментальнай сталі Т8, Т10, Т12 і г.д. ., пры гашэнні пры агульнай тэмпературы гартавання, унутраны дыяметр паказвае тэндэнцыю да скарачэння, але калі тэмпература гартавання павялічваецца да ≥850 ° C, загартоўка павялічваецца і структурнае напружанне паступова становіцца дамінуючым, таму ўнутраны дыяметр можа паказваць тэндэнцыю брыняць.

- (2) З пункту гледжання складу аўстэніту, павелічэнне тэмпературы гашэння павялічвае ўтрыманне аўстэніту вугляроду, а квадратнасць мартэнсіту пасля гартавання (павелічэнне ўдзельнага аб'ёму) павялічвае аб'ём пасля гартавання.

- (3) Пры больш уважлівым разглядзе ўплыву на кропку Ms, чым вышэй тэмпература гартавання, тым больш грубыя зерні аўстэніту павялічваюць тэндэнцыю да дэфармацыі і парэпання дэталяў.

Падводзячы вынік, для ўсіх марак сталі, асабліва для некаторых высокавугляродзістых сталей з сярэдняй і высокалегіраванай сталі, тэмпература загартоўвання відавочна паўплывае на гартуючую дэфармацыю формы. Такім чынам, правільны выбар тэмпературы нагрэву загартоўкі вельмі важны.

Наогул кажучы, занадта высокая тэмпература нагрэву гашэння не падыходзіць для дэфармацыі. Пры ўмове, што гэта не ўплывае на прадукцыйнасць, заўсёды выкарыстоўваецца больш нізкая тэмпература нагрэву. Аднак для некаторых марак сталі з больш утрыманым аўстэнітам пасля гартавання (напрыклад, Cr12MoV і г.

3. Уплыў гашэння хуткасці астуджэння

У цэлым павелічэнне хуткасці астуджэння вышэй за Ms значна павялічыць цеплавое напружанне, і ў выніку дэфармацыя, выкліканая цеплавым напружаннем, мае тэндэнцыю да павелічэння; павелічэнне хуткасці астуджэння ніжэй пункту Ms у асноўным выклікае павелічэнне дэфармацыі, выкліканай напругай тканіны.

Для розных марак сталі з -за рознай вышыні кропак Ms, калі выкарыстоўваецца адно і тое ж гартуючае асяроддзе, існуюць розныя тэндэнцыі да дэфармацыі. Для адной і той жа сталі сталі, калі выкарыстоўваюцца розныя гартуючыя асяроддзя, яны таксама маюць розныя тэндэнцыі да дэфармацыі з -за розных магчымасцяў астуджэння.

Напрыклад, кропка Ms з вугляродзістай інструментальнай сталі адносна нізкая, таму пры выкарыстанні вадзянога астуджэння ўплыў цеплавога напружання, як правіла, пераважае; пры выкарыстанні астуджэння можа пераважаць структурнае напружанне.

У рэальным вытворчасці формы звычайна не цалкам гасяць, калі яны падвяргаюцца градуіроўцы або аўтаматызацыі, таму цеплавое напружанне часта з'яўляецца асноўным эфектам, які мае тэндэнцыю да ўсаджвання паражніны. Аднак, паколькі цеплавое напружанне ў гэты час не вельмі вялікае, таму поўная дэфармацыя адносна невялікая. Калі выкарыстоўваецца вадзяно-алейная двухгадкая вадкасць або гартаванне маслам, выкліканае цеплавое напружанне будзе большым, а ўсаджванне паражніны павялічыцца.

4. Уплыў тэмпературы гартавання

Уплыў тэмпературы загартоўвання на дэфармацыю ў асноўным абумоўлены трансфармацыяй структуры ў працэсе гартавання. Калі ў працэсе загартоўвання ўзнікае з'ява "другаснага тушэння", утрыманы аўстэніт ператвараецца ў мартэнсіт, а ўдзельны аб'ём генеруецца мартэнсіту большы, чым у ўтрыманага аўстэніту, што прывядзе да пашырэння паражніны формы; Для некаторых высокалегаваных інструментальных сталей, такіх як Cr12MoV, высокатэмпературная гарта выкарыстоўваецца, каб патрабаваць цвёрдасці чырвонага колеру ў якасці асноўнага патрабавання. Пры шматразовай загартоўцы аб'ём павялічваецца адзін раз пры кожным выкананні гартавання.

Калі гартаваць у іншых тэмпературных рэгіёнах, удзельны аб'ём памяншаецца з -за ператварэння загартаванага мартэнсіту ў загартаваны мартэнсіт (або загартаваны сарбіт, загартаваны троастыт і г.д.), і, такім чынам, паражніну мае тэндэнцыю да скарачэння.

Акрамя таго, падчас гартавання паслабленне рэшткавага напружання ў форме таксама ўплывае на дэфармацыю. Пасля гартавання формы, калі паверхня знаходзіцца ў стане расцяжэння, памер павялічваецца пасля гартавання; наадварот, калі паверхня знаходзіцца ў стане сціскальнага напружання, яна зменшыцца. Але з двух наступстваў арганізацыйнай трансфармацыі і паслаблення стрэсу першы з'яўляецца асноўным.

Калі ласка, захавайце крыніцу і адрас гэтага артыкула для перадруку: Тры ключавыя фактары дэфармацыі цвілі

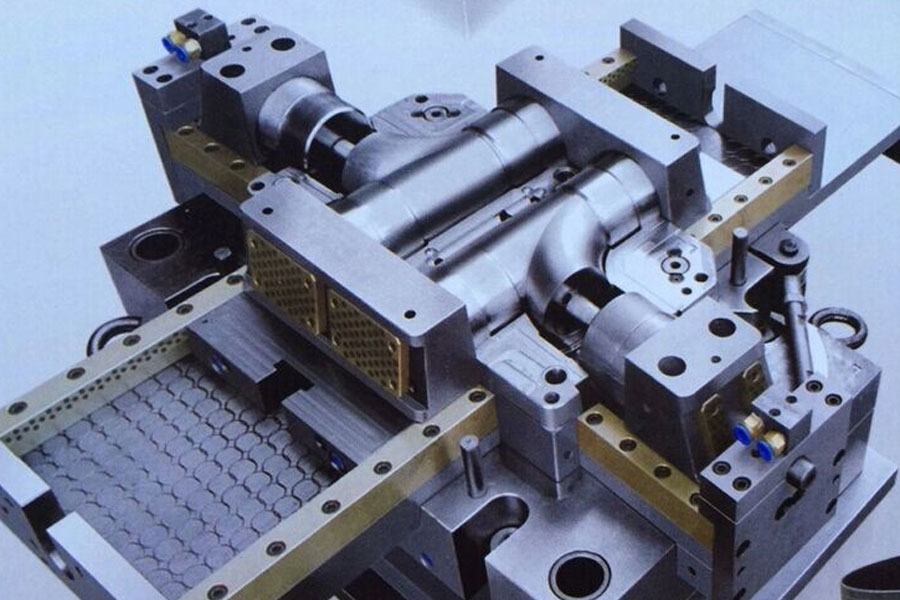

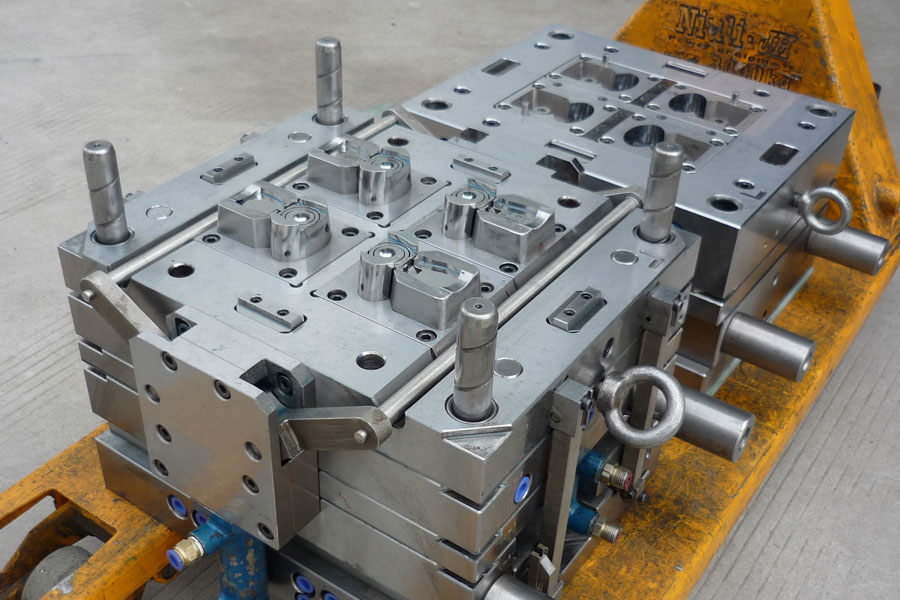

Мінге Кампанія па ліццё пад ціскам прызначаны для вытворчасці і забяспечваюць якасную і высокаэфектыўную ліццёвую дэталь (асартымент ліцейных частак для металу ў асноўным уключае Тонкасценнае ліццё,Кастынг гарачай камеры,Халодная камера ліцця пад ціскам), Круглы сэрвіс (служба ліцця пад ціскам,Апрацоўка з ЧПУ,Выраб цвілі, Апрацоўка паверхні). Любыя замовы для ліцця пад ціскам з алюмінія, ліцця пад магніем або замакам / цынкам і іншыя патрабаванні да адлівак можна звязацца з намі.

Пад кантролем ISO9001 і TS 16949 усе працэсы ажыццяўляюцца праз сотні сучасных машын для ліцця пад ціскам, 5-восевых машын і іншых установак, пачынаючы ад бластеров і заканчваючы пральнымі машынамі Ultra Sonic. Minghe мае не толькі сучаснае абсталяванне, але і прафесійнае абсталяванне каманда вопытных інжынераў, аператараў і інспектараў, каб спраектаваць дызайн заказчыка.

Кантрактны вытворца адлівак з штампаў Магчымасці ўключаюць алюмініевыя часткі для ліцця пад ціскам ад халоднай камеры ад 0.15 фунта. да 6 фунтаў., хуткая налада змены і апрацоўка. Паслугі з дадатковай вартасцю ўключаюць паліроўку, вібрацыю, зняцце задзірын, дробеструйную апрацоўку, афарбоўку, пакрыццё, пакрыццё, зборку і аснастку інструментаў. Матэрыялы, з якімі працавалі, уключаюць такія сплавы, як 360, 380, 383 і 413.

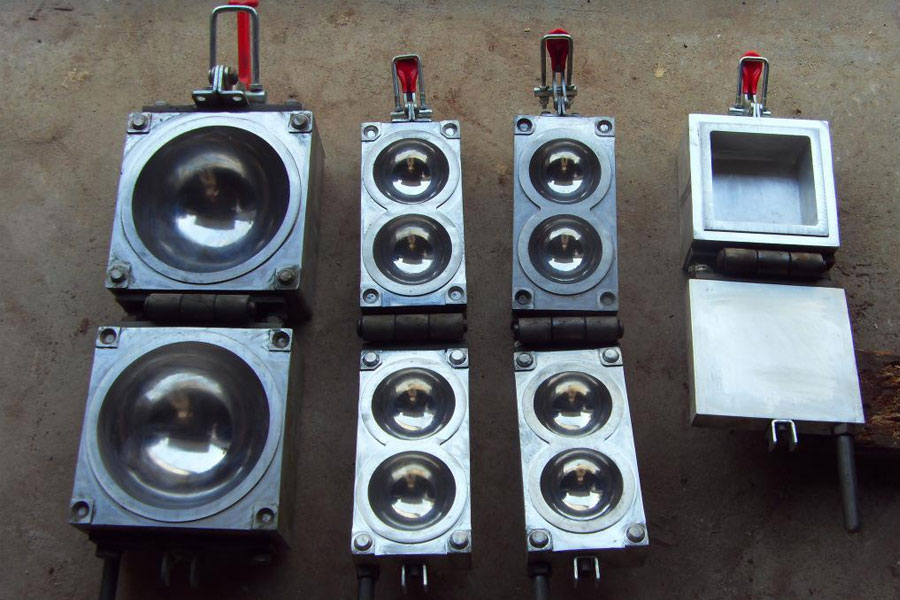

Дапамога ў дызайне ліцця пад ціскам / адначасовыя інжынерныя паслугі. Спецыяльны вытворца прэцызійных адлівак з цынка. Могуць вырабляцца мініяцюрныя адліўкі, адліўкі пад высокім ціскам, адліўкі з некалькіх слайдаў, звычайныя адлівачныя формы, адліўкі пад штампы і незалежныя адліўкі, а таксама адліваныя вырабы з паражніной. Адліўкі могуць вырабляцца з даўжынёй і шырынёй да 24 цаляў у +/- 0.0005 цалі.

ISO 9001: 2015 сертыфікаваны вытворца адліванага магнію, Магчымасці ўключаюць ліццё пад ціскам магнію пад высокім ціскам да 200 тон гарачай камеры і 3000 тон халоднай камеры, дызайн інструментаў, паліроўка, ліццё, апрацоўка, афарбоўка парашкамі і вадкасцямі, поўны кантроль якасці з магчымасцямі ШМ , зборка, упакоўка і дастаўка.

Сертыфікавана ITAF16949 Дадатковая служба кастынгу ўключае ліцця па выплавляемым мадэлям,ліццё пяску,Гравітацыйны ліццё, Кастынг страчанай пены,Цэнтрабежны кастынг,Вакуумнае ліццё,Пастаянная ліццё цвілі, .Можнасці ўключаюць EDI, інжынерную дапамогу, цвёрдае мадэляванне і другасную апрацоўку.

Ліцейныя галіны Тэматычныя даследаванні дэталяў для: Аўтамабіляў, ровараў, самалётаў, музычных інструментаў, плаўсродкаў, аптычных прыбораў, датчыкаў, мадэляў, электронных прылад, карпусоў, гадзін, машын, рухавікоў, мэблі, ювелірных вырабаў, прылад, тэлекамунікацый, асвятлення, медыцынскіх прыбораў, фатаграфічных прылад, Робаты, скульптуры, гукавое абсталяванне, спартыўнае абсталяванне, інструменты, цацкі і многае іншае.

Што мы можам дапамагчы вам зрабіць далей?

∇ Перайдзіце на галоўную старонку для Ліццё пад ціскам Кітай

→Часткі ліцця-Даведайцеся, што мы зрабілі.

→ Параўнаныя парады пра Паслугі ліцця пад ціскам

By Вытворца ліцця пад ціскам Minghe | Катэгорыі: Карысныя артыкулы |матэрыял Ключавыя словы: Алюмініевае ліццё, Цынкавае ліццё, Ліццё магніем, Тытанавы ліццё, Ліццё з нержавеючай сталі, Ліццё з латуні,Бронзавы ліццё,Кастынг відэа,Гісторыя кампаніі,Алюмініевае ліццё пад ціскам | Каментарыі адключаны