Аптымізацыя і прымяненне схемы ліцця пад ціскам ліцця алюмініевай абалонкі ETC дросельнай засланкі на аснове MAGMASOFT

У апошнія гады з развіццём сусветнай эканомікі попыт на аўтамабільныя дэталі з алюмініевага сплаву аказвае вялікі ўплыў на агульныя перспектывы развіцця прамысловасці ліцця пад ціскам. Ва ўмовах усё больш жорсткай галіновай канкурэнцыі і скарачэння цыклаў распрацоўкі новых прадуктаў пастаўка кваліфікаванай прадукцыі, якая адпавядае патрабаванням заказчыка, за кароткі прамежак часу стане новым напрамкам развіцця прадпрыемстваў ліцця пад ціскам; у гэтым артыкуле выкарыстоўваецца функцыя DOE кампаніі MAGMASOFT для правядзення аналізу мадэлявання і параўнання розных схем ліцця і розных параметраў працэсу на ранняй стадыі адліўкі з алюмініевай абалонкі ETC. А таксама аптымізацыя, каб выбраць лепшае рашэнне, тым самым скараціўшы цыкл распрацоўкі і забяспечыўшы поспех аднаразовай пробнай версіі прадукту і бесперабойную масавую вытворчасць і дастаўку.

Ва ўмовах абвастрэння глабальнага кліматычнага крызісу і ўсё больш сур'ёзнай тэндэнцыі эканоміі энергіі, скарачэння выкідаў і скарачэння забруджвання навакольнага асяроддзя аўтамабільная прамысловасць таксама будзе працягваць развівацца ў кірунку эканоміі энергіі, скарачэння выкідаў і інтэлекту; і электронная сістэма дросельнай засланкі нарадзілася ў гэтай абстаноўцы (электронная сістэма кіравання дросельнай засланкай, скарочана ETC) - незаменная і важная частка сучаснай сістэмы аўтамабільных рухавікоў. Ён вызначае ўмовы працы рухавіка, кантралюючы паток паветразаборніка рухавіка, каб забяспечыць найлепшую магутнасць і паліва аўтамабіля. Эканамічна, каб у далейшым кантраляваць патрабаванні да выкідаў. Можна меркаваць, што электронны дроссель, як адна з ключавых тэхналогій перадавых сістэм кіравання транспартнымі сродкамі і бяспекі, напэўна будзе мець добрыя перспектывы прымянення, як і іншыя перадавыя тэхналогіі кіравання транспартнымі сродкамі.

Як адзін з найбольш важных кампанентаў электроннай дросельнай сістэмы, адліўкі з алюмініевай абалонкі ETC дросельнай засланкі, безумоўна, паўплываюць на мэтазгоднасць і стабільнасць сістэмы; такім чынам, вытворчасць алюмініевых адлівак ETC дросельнай заслонкі, якія адказваюць патрабаванням, будзе надзвычай важным. У гэтым артыкуле з дапамогай функцыі DOE кампаніі MAGMASOFT на ранняй стадыі адліўкі алюмініевай абалонкі дросельнай заслонкі ETC праводзяцца розныя схемы залівання і розныя сімулятары аналізу параметраў працэсу, для выбару лепшай схемы, тым самым зніжаецца развіццё цыкл і гарантыя гэтага прадукта адзін раз Поспех пробнай мадэлі і бесперабойная масавая вытворчасць і пастаўка.

1 Аналіз структуры прадукту і тэхнічныя патрабаванні

Матэрыял ліцця пад ціскам для ліцця алюмініевай абалонкі з дросельнай заслонкі ETC, вывучаны ў гэтай працы,-AlSi12Cu1Fe, а яго максімальны памер кантуры-111 мм*109 мм*84 мм. Сярэдняя таўшчыня гэтага адлівак складае 4 мм, а таўшчыня пры максімальнай таўшчыні сценкі - 13 мм. Агульная структура прадукту больш складаная. , Ёсць шмат ізаляваных высокіх рэбраў, што не спрыяе ўпарадкаванаму напаўненню расплаўленага алюмінія; таўшчыня сценкі некаторых пазіцый моцна адрозніваецца, і танкасценная вобласць спачатку застывае ў цвёрдым стане, што эквівалентна падзелу расплаўленага сплаву на мноства. Калі працэс зацвярдзення і ўсаджвання расплаўленага металу ў гэтых ізаляваных вадкасных фазах не ўдаецца дапоўніць, праблема ўсаджвання паражнін і сітаватасці непазбежна паўстане ўнутры.

З -за складаных умоў працы адліткаў з алюмініевай абалонкі ETC дросельная струйка патрабуецца для павышэння якасці паверхні адлівак і паляпшэння яе ўстойлівасці да карозіі; адпаведнае становішча ўстаноўкі прадукту мае больш высокія патрабаванні да геаметрычных і памерах талерантнасці; Пераканайцеся, што аб'ём уцечкі пры выпрабавальным ціску 3 бар менш або роўны 3 куб. не больш за 0.7, адлегласць не менш за 5 мм, і гэта не перавышае 10% ад агульнай плошчы. ; Такім чынам, для гэтага ліцця пад ціскам патрабуюцца вельмі высокія патрабаванні да праектавання працэсу ліцця, каб гарантаваць, што ўнутранае якасць ліцця можа адпавядаць стандарту прыняцця заказчыкам;

2 Схема ліцця прадукцыі і распрацоўка параметраў працэсу

2.1 Дызайн схемы ліцця прадукцыі

Надзвычай важнае звяно канструкцыі варотаў для ліцця пад ціскам у тэхналогіі вытворчасці ліцця пад ціскам вызначае якасць дэталяў для ліцця пад ціскам, эфектыўнасць вытворчасці ліцця пад ціскам, тэрмін службы формы, абрэзку і ачыстку дэталяў для ліцця пад ціскам, хуткасць пераплаўкі сплаваў для ліцця пад ціскам, і энергаэфектыўнасць машын для ліцця пад ціскам. Гэта мае далёка ідучыя наступствы; такім чынам, дызайн разумнага становішча варот, таўшчыня і памер варот, а таксама колькасць варот з'яўляюцца ключамі для забеспячэння кваліфікаванага якасці ліцця пад ціскам; з аналізу характарыстык структуры прадукту і вопыту праектавання працэсу, алюмініевы корпус дросельнай заслонкі ETC Ёсць тры месцы для адлівак, якія падыходзяць для праектавання ўваходнага патрубка; таму ў гэтым артыкуле будуць распрацаваны тры розныя схемы залівання ліццём пад ціскам. З тэарэтычнага шляху напаўнення і адлегласці патоку розныя схемы залівання дадуць розныя эфекты напаўнення, таму яны павінны грунтавацца на выніках праграмнага забеспячэння для мадэлявання MAGMA, якія параўноўваюцца і аналізуюцца для праверкі;

2.1.1 План залівання адной канструкцыі

Як паказана на малюнку, колькасць засаўкі ў першай схеме залівання распрацавана ў выглядзе двайных нітак, якія адпаведна распрацаваны ў вобласці бакавой сценкі ў становішчы ўстаноўкі рухавіка і ў становішчы клапаннай пласціны. Выбіраецца перфаратар дыяметрам 60 мм, каэфіцыент хуткасці ўпырску складае 1:14; Перавага гэтай схемы залівання ў тым, што расход расплаўленага металу адносна кароткі, што мала ўплывае на значэнне зніжэння тэмпературы ў працэсе запаўнення; канструкцыя трох праточных каналаў спрыяе перадачы ціску і падачы расплаўленага металу, што дапамагае знізіць пазнейшы працэс вытворчасці. Рызыка дэфектаў ўсаджвання мае пэўны станоўчы эфект; яго недахоп заключаецца ў тым, што з-за класіфікацыі прадукту і структурных прычын бегунок павінен быць распрацаваны з пэўнымі крокамі і тонкасценнымі ўчасткамі. Гэтыя пазіцыі схільныя ахінальнаму газу падчас пазнейшага працэсу напаўнення. Акрамя таго, становішча ўстаноўкі рухавіка гэтага прадукта не апрацоўваецца, і тут ёсць дызайн варот, які лёгка мыць непасрэдна ўнутранай сценкай і тэмпературай у становішчы засаўкі. Больш за тое, лёгка выклікаць дэфекты матрыцы і эрозію ў становішчы ўстаноўкі рухавіка; і становішча засаўкі не апрацоўваецца, што аказвае пэўны негатыўны ўплыў на абрэзку і ачыстку пазнейшых адлівак;

2.1.2 Праектаванне другой схемы залівання

Як паказана на малюнку, колькасць засаўкі ў другой схеме залівання разлічана на адно, а становішча - у бакавым кругавым адтуліне ў становішчы ўстаноўкі клапана. Выбіраецца перфаратар дыяметрам 60 мм, каэфіцыент хуткасці ўпырску складае 1:30; гэта заліванне Перавагай рашэння з'яўляецца тое, што бегун можа быць распрацаваны з адносна плыўным пераходам, што спрыяе напаўненню расплаўленага металу і зніжае з'яву ахінання газу ў працэсе запаўнення, а таксама памяншае дэфекты, выкліканыя газам прынёс бегун; вароты распрацаваны ў становішчы апрацоўчай паверхні. Знізіць нагрузку на абрэзку і ачыстку адлівак і знізіць вытворчыя выдаткі; аднаніткавы затвор можа прадухіліць трапленне некалькіх нітак расплаўленага металу ў паражніну і выклікаць віхуру, захапленне і акісленне. Недахоп у тым, што ён знаходзіцца ў далёкім канцы варот. Эфекту кармлення ў становішчы гарачай кропкі ў прынцыпе няма, і неабходна ўлічваць іншыя дапаможныя схемы кармлення; а паток расплаўленага металу адносна працяглы, што аказвае пэўны негатыўны ўплыў на тэмпературу расплаўленага металу ў працэсе запаўнення, а ў мясцовых месцах могуць узнікнуць дэфекты халоднага матэрыялу. ;

2.1.3 Праектаванне трэцяй схемы залівання

Як паказана на малюнку, колькасць трох заслонак у схеме залівання разлічана на адно, а становішча ўсталявана ў бакавой круглай адтуліне ў становішчы ўстаноўкі клапана. Выбіраецца перфаратар дыяметрам 60 мм, каэфіцыент хуткасці ўпырску складае 1:30; Перавага варот заключаецца ў тым, што вароты распрацаваны ў становішчы апрацоўчай паверхні, што дазваляе знізіць нагрузку на абрэзку і ачыстку машыны для ліцця пад ціскам і знізіць сабекошт. Вароты распрацаваны з лінейным стылем запаўнення, што дазваляе паменшыць ход напаўнення расплаўленага алюмінія і страты тэмпературы расплаўленага алюмінія. Сума зніжаецца; адлегласць паміж пуансонам і засаўкай кароткая, што можа забяспечыць эфектыўную перадачу ціску перфаратара; недахоп у тым, што гнуткасць наступных параметраў рэгулявання вытворчасці дрэнная, і якасць прадукцыі не можа быць палепшана шляхам рэгулявання параметраў ліцця пад ціскам.

2.2 Дызайн параметраў працэсу прадукту

У адпаведнасці са структурным аналізам і патрабаваннямі да якасці адліткаў алюмініевых абалонак ETC дросельнай засланкі, у гэтым прадукце выкарыстоўваецца машына для ліцця пад ціскам 350T, адна форма і адна канструкцыя, а ціск ліцця ўстаноўлена на 100 МПа, каб забяспечыць дастатковую эфектыўнасць падачы і паменшыць з'яўленне дэфектаў ўсаджвання. у пазнейшы перыяд. ; Тэмпература залівання разлічана на 660-680 ℃, а рухомыя і нерухомыя стрыжні формы разагрэтыя да 180-200 ℃; падчас запаўнення нізкая хуткасць усталёўваецца на 0.25 м/с, высокая-на 3 м/с, а кропкі хуткаснага пераключэння правяраюцца на 340 мм і 350 мм адпаведна. Становішча выкарыстоўваецца для вызначэння найбольш стабільнага стану напаўнення расплаўленага металу і найменшага віхуравага току і з'явы захаплення; у той жа час сістэма рэгулявання тэмпературы лінейнага астуджэння і кропкавага астуджэння выкарыстоўваецца для забеспячэння добрага цеплавога балансу формы;

3. Лікавае мадэляванне і параўнальны аналіз імпарту ў адзін клік

Кантроль працэсу запаўнення і застывання ліцця аказвае вырашальны ўплыў на якасць ліцця пад ціскам, але паколькі гэтыя два працэсы завяршаюцца ў закрытай і нябачнай паражніне ў працэсе вытворчасці, немагчыма назіраць і аналізаваць прама ці ўскосна, таму папярэдняе значэнне Мадэляванне асабліва важна; з дапамогай функцыі DOE з кодам MAG, імпарт адным пстрычкай мышы трох вышэйзгаданых схем ўпырску і двух тэставых хуткасных пазіцый пераключэння, аднаразовы разлік некалькіх схем, самае хуткае прадказанне месца дэфекту і пошук найлепшага плана паляпшэння унутраная якасць прадукцыі, скарачэнне цыклаў распрацоўкі і зніжэнне сабекошту прадукцыі.

3.1 Мадэляванне і аналіз працэсу запаўнення

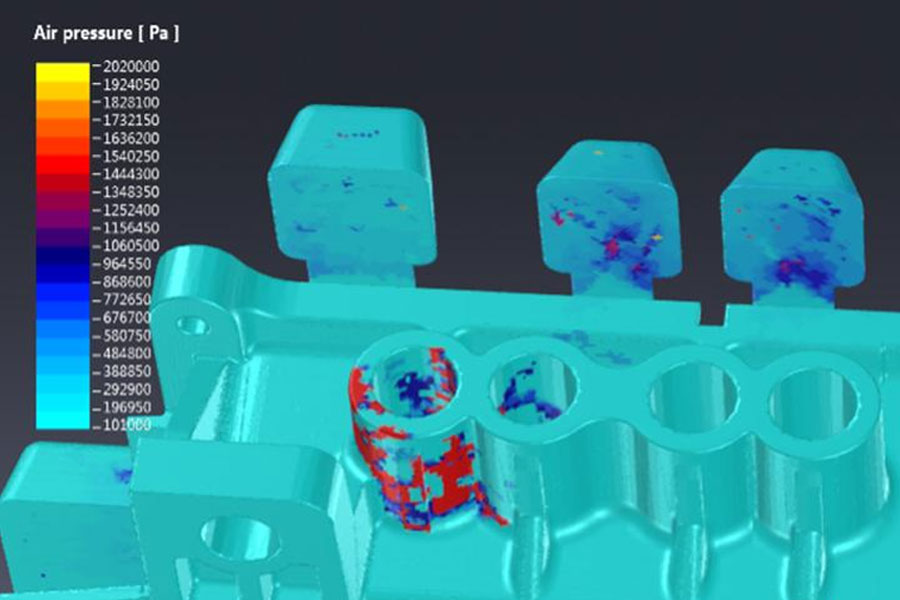

Як паказана на малюнку 3, вынікам мадэлявання першага радка малюнка з'яўляецца час запаўнення. Высакахуткаснае становішча пераключэння першых трох схем складае 340 мм, а час запаўнення кароткі. Пазіцыя хуткаснага пераключэння апошніх трох схем складае 350 мм, а час запаўнення доўгі. Яркае колернае становішча - апошняе становішча запаўнення трох схем ўпырску;

Вынік другога радка малюнка - вынік максімальнага ціску паветра. Яркі колер выніку мадэлявання - гэта становішча з высокім ціскам паветра, і высокі рызыка вусцейкаў. Праз параўнанне было ўстаноўлена, што значэнне ціску паветра па схемах 2 і 5 адносна нізкае, а рызыка стомы адносна невялікі;

Вынік трэцяга радка малюнка - вынік запаўнення аб'ёму. Вынік мадэлявання мае высокае ўтрыманне паветра ў светлым становішчы і высокі рызыка ўцечкі. Праз параўнанне было ўстаноўлена, што кошт другога і пятага тамоў схемы адносна нізкі, а рызыка ўцечкі адносна невялікі;

Комплексны аналіз вынікаў мадэлявання працэсу напаўнення паказвае, што ціск паветра і захапленне другога і пятага варыянтаў адносна нізкія, а другое хуткаснае становішча пераключэння-наперад, а час запаўнення кароткі, таму агульная фармальнасць добра.

3.2 Мадэляванне і аналіз працэсу зацвярдзення

Як паказана на малюнку 4, вынікам першага радка малюнка з'яўляецца поле тэмпературы замярзання. Вынікі мадэлявання паказваюць, што час застывання ўнутраных варот схемы 3 і схемы 6 з'яўляецца самым доўгім, а час падачы ціскам - самым доўгім; схема 1 і схема 4 - другая, а час падачы пад ціскам - сярэдзіна; час застывання ўнутраных засаўкі схемы 2 і схемы 5 Самы кароткі і самы кароткі час падачы ціску;

Вынікам другога радка з'яўляецца эфектыўны час падачы гарачага шва, а яркі колер выніку мадэлявання - гэта становішча гарачага злучэння прадукту, якое з'яўляецца становішчам, калі структура вырабу адносна тоўстая і канчаткова застывае. Размяшчэнне праграм 1, 2, 4 і 5 у асноўным аднолькавае. Схема 3 і схема 6 маюць адносна тоўстыя ўнутраныя вароты, таму, калі дзве гарачыя кропкі ва ўнутраных варотах злучаны разам, гарачыя кропкі павялічацца;

Вынікам трэцяга шэрагу з'яўляецца вынік ўсаджвання. З -за падачы пад ціскам стан ўсаджвання схемы 3 і схемы 6 з'яўляецца самым маленькім, а ўсаджванне астатніх чатырох схем у асноўным аднолькавае. Для параўнання, схема 2 і схема адносна невялікія.

На падставе аналізу вынікаў мадэлявання працэсу застывання, ўсаджвальная паражніна схемы 3 і схемы 6 з'яўляецца самай маленькай, але гарачае злучэнне ва ўнутраных варотах з'яўляецца самым вялікім, а вынікі цеплавога злучэння і ўсаджвання схемы 2 і схема 5 адносна лепш.

4. Праверка вытворчасці

Комплексны імітацыйны аналіз, другі метад ліцця выкарыстоўваецца для вытворчасці. На малюнку 5 паказана карціна вытворчасці адлівак з алюмініевага корпуса дросельнай заслонкі ETC; праз агляд прадукцыі і рэнтгенаўскі агляд, адлівак не выявілі пары і дэфектаў ўсаджвання, якія перавышаюць патрабаванні да якасці кліента; таксама прайшлі патрабаванні ўцечкі збоку, уцечкі не адбылося; паверхня адліўкі была яркай, ніякіх відавочных дэфектаў халоднага матэрыялу і недастатковай залівання не з'явілася, агульны эфект цалкам адпавядаў патрабаванням заказчыка па праверцы якасці і гладкай масавай вытворчасці.

Калі ласка, захавайце крыніцу і адрас гэтага артыкула для перадруку:Аптымізацыя і прымяненне схемы ліцця пад ціскам ліцця алюмініевай абалонкі ETC дросельнай засланкі на аснове MAGMASOFT

Мінге Кампанія па ліццё пад ціскам прызначаны для вытворчасці і забяспечваюць якасную і высокаэфектыўную ліццёвую дэталь (асартымент ліцейных частак для металу ў асноўным уключае Тонкасценнае ліццё,Кастынг гарачай камеры,Халодная камера ліцця пад ціскам), Круглы сэрвіс (служба ліцця пад ціскам,Апрацоўка з ЧПУ,Выраб цвілі, Апрацоўка паверхні). Любыя замовы для ліцця пад ціскам з алюмінія, ліцця пад магніем або замакам / цынкам і іншыя патрабаванні да адлівак можна звязацца з намі.

Пад кантролем ISO9001 і TS 16949 усе працэсы ажыццяўляюцца праз сотні сучасных машын для ліцця пад ціскам, 5-восевых машын і іншых установак, пачынаючы ад бластеров і заканчваючы пральнымі машынамі Ultra Sonic. Minghe мае не толькі сучаснае абсталяванне, але і прафесійнае абсталяванне каманда вопытных інжынераў, аператараў і інспектараў, каб спраектаваць дызайн заказчыка.

Кантрактны вытворца адлівак з штампаў Магчымасці ўключаюць алюмініевыя часткі для ліцця пад ціскам ад халоднай камеры ад 0.15 фунта. да 6 фунтаў., хуткая налада змены і апрацоўка. Паслугі з дадатковай вартасцю ўключаюць паліроўку, вібрацыю, зняцце задзірын, дробеструйную апрацоўку, афарбоўку, пакрыццё, пакрыццё, зборку і аснастку інструментаў. Матэрыялы, з якімі працавалі, уключаюць такія сплавы, як 360, 380, 383 і 413.

Дапамога ў дызайне ліцця пад ціскам / адначасовыя інжынерныя паслугі. Спецыяльны вытворца прэцызійных адлівак з цынка. Могуць вырабляцца мініяцюрныя адліўкі, адліўкі пад высокім ціскам, адліўкі з некалькіх слайдаў, звычайныя адлівачныя формы, адліўкі пад штампы і незалежныя адліўкі, а таксама адліваныя вырабы з паражніной. Адліўкі могуць вырабляцца з даўжынёй і шырынёй да 24 цаляў у +/- 0.0005 цалі.

ISO 9001: 2015 сертыфікаваны вытворца адліванага магнію, Магчымасці ўключаюць ліццё пад ціскам магнію пад высокім ціскам да 200 тон гарачай камеры і 3000 тон халоднай камеры, дызайн інструментаў, паліроўка, ліццё, апрацоўка, афарбоўка парашкамі і вадкасцямі, поўны кантроль якасці з магчымасцямі ШМ , зборка, упакоўка і дастаўка.

Сертыфікавана ITAF16949 Дадатковая служба кастынгу ўключае ліцця па выплавляемым мадэлям,ліццё пяску,Гравітацыйны ліццё, Кастынг страчанай пены,Цэнтрабежны кастынг,Вакуумнае ліццё,Пастаянная ліццё цвілі, .Можнасці ўключаюць EDI, інжынерную дапамогу, цвёрдае мадэляванне і другасную апрацоўку.

Ліцейныя галіны Тэматычныя даследаванні дэталяў для: Аўтамабіляў, ровараў, самалётаў, музычных інструментаў, плаўсродкаў, аптычных прыбораў, датчыкаў, мадэляў, электронных прылад, карпусоў, гадзін, машын, рухавікоў, мэблі, ювелірных вырабаў, прылад, тэлекамунікацый, асвятлення, медыцынскіх прыбораў, фатаграфічных прылад, Робаты, скульптуры, гукавое абсталяванне, спартыўнае абсталяванне, інструменты, цацкі і многае іншае.

Што мы можам дапамагчы вам зрабіць далей?

∇ Перайдзіце на галоўную старонку для Ліццё пад ціскам Кітай

→Часткі ліцця-Даведайцеся, што мы зрабілі.

→ Параўнаныя парады пра Паслугі ліцця пад ціскам

By Вытворца ліцця пад ціскам Minghe | Катэгорыі: Карысныя артыкулы |матэрыял Ключавыя словы: Алюмініевае ліццё, Цынкавае ліццё, Ліццё магніем, Тытанавы ліццё, Ліццё з нержавеючай сталі, Ліццё з латуні,Бронзавы ліццё,Кастынг відэа,Гісторыя кампаніі,Алюмініевае ліццё пад ціскам | Каментарыі адключаны