Асноўныя моманты новага тыпу шматфункцыянальнага корпуса з алюмініевага сплаву

Накіраваныя на тэндэнцыю развіцця аўтамабільных рухавікоў да меншага вагі і інтэграцыі, рашуча растлумачаны асноўныя моманты новага тыпу паддона для ліцця пад ціскам. Тэхналагічныя кропкі праектавання ліццём пад ціскам падзелены на тры часткі з выкарыстаннем розных метадаў залівання і новых тэхналогій для распрацоўкі прадукцыі; з кантрольных кропак працэсу ліцця пад ціскам кожны фактар, які ўплывае на якасць прадукцыі ў працэсе вытворчасці, адсочваецца з мэтай зніжэння колькасці дэфектаў прадукцыі. Дзякуючы гэтым двум аспектам кантролю ўзровень кваліфікацыі прадукцыі складае больш за 97%, а масавая вытворчасць стабільная.

З хуткім развіццём аўтамабільнай прамысловасці да матэрыялаў, праектаванню і вытворчасці дэталяў прад'яўляюцца больш высокія патрабаванні, а тэндэнцыяй развіцця сталі высокая інтэграцыя, высокая прадукцыйнасць і нізкі кошт. І масляны паддон, і ніжні блок цыліндраў з'яўляюцца важнымі часткамі аўтамабільнага рухавіка. Інтэграцыя балансавага вала ніжняга блока цыліндраў і функцыі збору і фільтрацыі маслянага паддона эфектыўна зніжаюць вагу і аб'ём рухавіка. Аднак з -за складанай структуры і вялікіх зменаў таўшчыні сценкі яе неабходна падзяліць на розныя прадукты і апрацаваць асобна, а затым аб'яднаць і апрацаваць, што прывядзе да цяжкасцей у вытворчасці прадукту.

Інтэграваны паддон для рухавіка, які вывучаецца па гэтай тэме, змяшчае тры адліўкі: корпус маслянага паддона, вечка падшыпніка і адну вечку падшыпніка. З выкарыстаннем мадыфікаванага матэрыялу сплаву А380 сярэдняя таўшчыня сценкі ліцця складае 3 мм, мінімальная таўшчыня сценкі - 2.5 мм, а маса загатоўкі - 10.74 кг. Патрабуецца, каб унутраная паражніна не мела герметычнасці пры 300 кПа, а алейны праход не прапускаў пры 600 кПа, а тэмпература перавышае 60 ℃. Уцечка, якая выкарыстоўваецца ў рухавіках 1.5T, з гадавым аб'ёмам вытворчасці 400,000 штук, што з'яўляецца тыповым складаным ліццём на алеі.

Тэхнічныя моманты канструкцыі ліцця пад ціскам

1.1 Дызайн бегуна

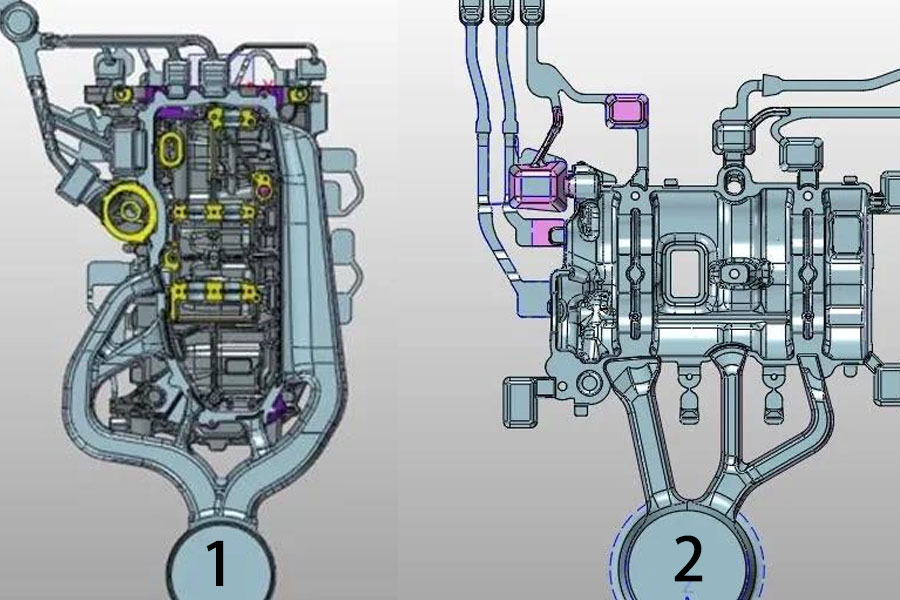

Адліванне 1 прымае трохбаковую канструкцыю залівання, але факусуюць на агульнай заліванні з аднаго боку, як паказана на малюнку 1. Паколькі выраб доўгі (уверх і ўніз даўжыня дасягае 437.2 мм), трохбаковая канструкцыя залівання можа эфектыўна палегчыць праблема доўгага працэсу, каб запоўніць прадукт у розных галінах. Аднак, улічваючы, што агульная таўшчыня сценкі вырабы тоўшчы і ёсць мноства прыпаднятых уставак у становішчы залівання, каб пазбегнуць перакрыцця цякучасці расплаўленага алюмінія, заліванне з аднаго боку ўзмацняецца, а папярочны перасек плошча паступова звужаецца ў цэлым для паскарэння патоку расплаўленага алюмінія. Дызайн спру.

Адліўка 2 ўяўляе сабой крышку балансірнага падшыпніка, якая мае адносна простую форму, толькі сярэднія два канаўкі алею балансіра тоўстыя. Зыходзячы з простай схемы патоку расплаўленага алюмінія, каб зэканоміць выдаткі і павялічыць эфектыўную хуткасць вылівання расплаўленага алюмінія, была прынята аднабаковая схема залівання, а вароты размешчаны ў зоне таўшчыні сценкі для падачы, як паказана на малюнку 2.

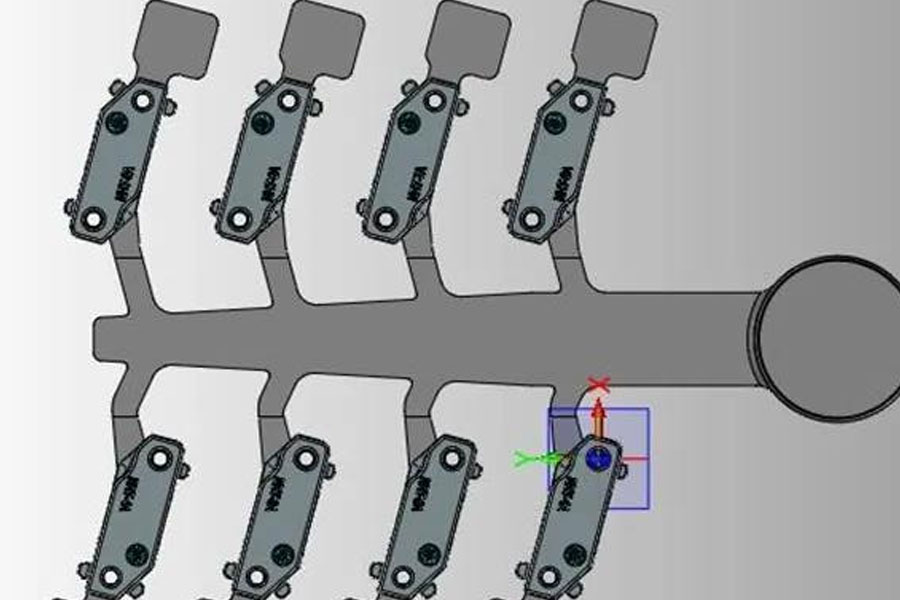

Адліўка 3 - гэта адзінкавая чахлавая плітка з меншай часткай (памер 63 мм) × 15 мм × Дызайн адной паражніны і васьмі формаў прыняты для запаўнення і залівання, як паказана на мал. 3.

1.2 Метад выхлапу

Для складанага ліцця 1 для выхлапу выкарыстоўваецца высокі вакуум. Адліўка 2, выкарыстоўваючы звычайны выцяжны блок тыпу "пральная дошка". Адліўка 3 непасрэдна прымае шлакавы мяшок і выхлапны канал стрыжня формы ў хвасце шлакавага мяшка. Тут падкрэсліваюцца асноўныя моманты тэхналогіі выхлапу ліцця 1.

Паколькі алейныя каналы высокага ціску і алейныя фільтры адлівак сканцэнтраваны ў водным хвасце, выхлапны эфект воднага хваста з'яўляецца ключавым фактарам, які вызначае ўнутранае якасць гэтых месцаў. Кастынг 1 выкарыстоўвае выхлап з высокім вакуумам для зніжэння ціску паветра ў зоне адмоўнага ціску воднага хваста ліцця. Перш за ўсё, аб'ём вакуумнага бака павінен быць выбраны ≥ 800 л (800 л тут больш чым у 10 разоў перавышае аб'ём формы, якая змяшчае паражніну і карыта), каб хутка сфармаваць канал адмоўнага ціску. Па -другое, трубаправод, які злучае форму і вакуумную машыну, павінен быць герметычным і герметычным, а ступень вакууму трубаправода павінна знаходзіцца ў межах 2 000 Па. Па -трэцяе, форма запячатана ўшчыльняючай стужкай, а таксама наперстаўкай і стрыжнем стрыжня. пакрытыя герметыкам. Пасля закрыцця формы вакуум паражніны павінен знаходзіцца ў межах 4 Па. Нарэшце, выберыце лепшае выраб герметызаванага перфаратара або выкарыстоўвайце пашыраны варыянт перфаратара для павелічэння плошчы герметызацыі перфаратара і эфектыўна палегчыце яго. уцечка паветра ў паражніну.

1.3 Тэмпература цвілі

З -за характарыстык высокага вакууму расплаўлены алюміній не цалкам запоўнены ў адпаведнасці з тэарэтычным вадкасным станам (гл. Малюнак 4), а расплаўлены алюміній лёгка застывае ў пэўных месцах пры ўсмоктванні ў яго, выклікаючы дэфекты ліцця пад ціскам, напрыклад як пары ліцця пад ціскам, ўсаджвальныя адтуліны і расколіны. Прадукт гэтага ліцця 1 пачынае пыласосіць, калі перфаратар пераходзіць у становішча 410 мм (напоўненасць вадкасці алюмініем дасягае патрабавання 70%), і закрывае вакуум у становішчы 540 мм. Час), вакуумны ход складае 130 мм, а час - 0.874 с. За такі кароткі прамежак часу неабходна пераканацца, што вадкасць з алюмінію, зацягнутая, не застыне ў важным становішчы ў хвасце вады загадзя. Такім чынам, тэмпература формы ў гэтых становішчах кантралюецца пры 220 ℃ і 180 ℃ адпаведна з дапамогай машыны для павышэння тэмпературы алею. Павышэнне тэмпературы формы і падвышаная ліквіднасць расплаўленага алюмінія з'яўляюцца ключом да забеспячэння ўнутранай якасці гэтых двух важных месцаў.

Адліўкі 2 і 3 адносна простыя па структуры, невялікія па адлегласці запаўнення і простыя ў фарміраванні. Яны не патрабуюць высокай тэмпературы формы, пакуль тэмпература паверхні формы высокая, а выраб не чарнее.

1.4 Варыянты астуджэння формы

Гэта ліццё 1 выкарыстоўвае тэхналогію астуджэння суперточкі і тэхналогію перыядычнага водазабеспячэння. Паколькі вытворчасць ліцця павінна падтрымліваць больш высокую тэмпературу, а на рухомай баку формы ёсць больш утулак, неабходна сачыць за тым, каб высокая тэмпература не толькі забяспечвалася, але і каб прыпаднятыя ўстаўкі не ўтваралі гарачых швоў і не выклікалі расколіны ўсаджвання і іншыя дэфекты. Працэс рэзання выконваецца для кожнай устаўкі, а кропкавае астуджэнне ўводзіцца ва ўнутраную частку ўкладыша. У сінхронным перыферыйным абсталяванні выкарыстоўваецца метад перыядычнага водазабеспячэння. Падчас стадыі застывання прадукту адкрываецца электрамагнітны клапан для мясцовага астуджэння прадукту. Гэта не толькі забяспечвае больш высокую тэмпературу, але і дае добры астуджальны эфект. Працэс астуджэння супер-кропкі прызначаны для ліцця стрыжня для ліцця пад ціскам, як паказана стрэлкай на малюнку 1. Іголка 4 мм пасярэдзіне вобласці таўшчыні сценкі непасрэдна выкліча ўсаджванне. Канструкцыя астуджэння з супер-кропкай выкарыстоўваецца для іголкі 4 мм, якая можа вырашыць праблему з порамі адтуліны з разьбой. Сапраўды гэтак жа, у іншых крос-гарачых кропках, супер-кропкавая халодная іголка выкарыстоўваецца там, дзе іголку можна выкінуць, што значна палягчае праблемы апёкаў, вусцейкаў і зламаных іголак. Пры наладжванні часу суперточкавага астуджэння і перарывістага водазабеспячэння неабходна ўлічваць таўшчыню сценкі адтуліны з матэрыялу і яе месцазнаходжанне. Такім чынам, халодныя ігліцы ў гэтых розных раёнах неабходна раянаваць.

Адліўка 2 мае толькі адтуліну для паза 4 мм у сярэдзіне балансіра і адтуліну для ніта Φ8 мм на ўваходзе падачы, якая выкарыстоўвае кантроль холаду з суперточкай. Паколькі пасля прамывання алюмініевай вадкасці паміж зонамі таўшчыні сярэдняй сценкі ўтворыцца свабодны канал, неабходна выкарыстоўваць халодную іголку над кропкай, каб прымусова павялічыць шчыльны пласт вакол адтуліны з затрымкай 1 с і астуджэннем на 10 s. Усе 16 невялікіх іголак Φ8 мм пры ліцці 3 выкарыстоўваюць супер-кропкавы кантроль холаду, каб падтрымліваць таўшчыню шчыльнага пласта каля адтуліны.

1.5 Выбар мясцовай тэхналогіі экструзіі

Мясцовы экструзійны штыфт можа хутка вырашыць ўсаджванне ў вобласці таўшчыні сценкі і шырока выкарыстоўваецца ў галіне ліцця пад ціскам. Аналіз гарачых злучэнняў патоку формы паказаны на малюнку 5. У ліцці 1 ёсць шмат гарачых швоў, і становішча экструзійных штыфтаў неабходна разумна арганізаваць. Па -першае, ліквідаваць гарачыя вузлы, якія можна ліквідаваць з дапамогай халоднай іголкі, а па -другое, ліквідаваць гарачыя вузлы, якія не знаходзяцца ў ключавых пазіцыях. Нарэшце, вам трэба прадумаць размяшчэнне цыліндру адціскальніка ва ўнутранай прасторы формы. Звычайна ён размешчаны ў месцы, дзе структура складаная і прадухіляецца ўцечка паветра.

Ключавыя моманты кіравання працэсам ліцця пад ціскам

2.1 Кантроль распылення падчас ліцця пад ціскам

У працэсе ліцця пад ціскам хуткасць распылення вымяраецца асобна з дапамогай рухомых і нерухомых формаў, рухомая форма кантралюецца на ўзроўні 3 мл, а фіксаваная форма-на ўзроўні 200 мл. Акрамя таго, верхняе і ніжняе значэнні адхіленняў усталёўваюцца асобна для дынамічнай і фіксаванай хуткасці патоку формы. Паколькі абраны электрамагнітны расходомер мае дакладнасць 2 мл, адхіленне ўстаноўкі складае ± 200 мл, а 50 мл - гэта фактычнае вымеранае значэнне пасля таго, як адзін пісталет зніжаецца. У працэсе вытворчасці, калі значэнне адхілення будзе перавышана, сігнал трывогі будзе выдавацца непасрэдна, каб спыніць вытворчы цыкл ліцця пад ціскам. Такім чынам, ён можа эфектыўна прадухіліць блакаванне распылення з -за распыляльніка, што можа выклікаць прыліпанне цвілі і апёкі.

2.2 Працэс кантролю тэмпературы расплаўленага алюмінія

Паколькі эфект захавання цяпла ўтрымлівальнай печы добры, але хуткасць нагрэву павольней, чым у колькаснай печы, неабходна кантраляваць тэмпературу паступлення расплаўленага алюмінія. Тэмпература ліцця расплаўленага алюмінія складае 675 ± 10 ° C, таму тэмпература паступлення расплаўленага алюмінія ў коўш для транспарціроўкі павінна падтрымлівацца вышэй за 700 ° C. Падача ніжэй гэтай тэмпературы паўплывае на стан патоку расплаўленага алюмінія ў працэсе запаўнення, што прывядзе да павелічэння долі пары ў мясцовых месцах. Даданне матэрыялаў вышэй 730 ℃ выкліча сур'ёзны апёк і наліпанне алюмінія на паверхню формы, што паўплывае на якасць вонкавага выгляду адлівак. Усталюйце сігнал аб тэмпературы расплаўленага алюмінія для ўтрымлівальнай печы. Калі тэмпература залівання знаходзіцца ў межах дыяпазону, утрымлівае печ спрацуе і спыніць вытворчы цыкл ліцця пад ціскам, што можа эфектыўна прадухіліць дэфекты, выкліканыя адхіленнем тэмпературы расплаўленага алюмінія.

2.3 Вакуумны кантроль

Паколькі форма для ліцця 1 герметызуецца рухомай і нерухомай ушчыльняльнай стужкай, усе наперстаўкі і асноўныя штыфты герметызуюцца шляхам нанясення герметыка, а жолаб таксама з'яўляецца неад'емным жолабам, але перфаратар не выкарыстоўвае спецыяльны ўшчыльняльнік, а выкарыстоўвае пашыральная пласцінка (падоўжаная да 150 мм). У такім герметычным стане сігнал трывогі спрацоўвае, калі ступень вакууму перавышае 4 кПа (4 кПа - гэта эмпірычнае значэнне трывогі, усталяванае ў адпаведнасці з высокай хуткасцю праходжання ў працэсе вытворчасці), а ступень вакууму звычайна складае каля 2.3 к Па. Значэння чысціні і засмечанасці звычайна блізкія да 101 кПа, а ўсталяванае значэнне сігналізацыі складае 90 кПа (90 кПа усталёўваецца ў адпаведнасці з цыклам ачысткі фільтрацыйнага бака на заводзе). Па заканчэнні цыкла ачысткі бак вакуумнага фільтра варта своечасова ачысціць. Няздольнасць яго ачысціць паўплывае на эфект вакуумавання. Значэнне наладкі вакуумнага бака складае 1 кПа, што звычайна складае ад 2.2 да 400 Па. Пакуль патрабаванае значэнне будзе перавышана, будзе выдадзены сігнал трывогі і машына для ліцця пад ціскам будзе адключана.

2.4 Маніторынг фактычных параметраў ін'екцый

Машына для ліцця пад ціскам прымае айчынную мадэль Ube 1650T. У дадатак да ўласнай сістэмы кантролю параметраў машыны для ліцця пад ціскам, яна таксама выкарыстоўвае двухмерную сістэму адсочвання кода (на заводзе называецца сістэма MES) для злучэння машыны для ліцця пад ціскам і перыферыйнага дапаможнага абсталявання, каб сістэма MES магла чытаць вытворчыя параметры кожнай формы ў рэжыме рэальнага часу і падаюць іх назад у воблака для параўнання ў воблаку (значэнне параўнання воблака ўводзіцца ў воблака загадзя па меры неабходнасці, і розныя значэнні дыяпазону выводзяцца ў адпаведнасці з рэальным дасягненнем розных Напрыклад, павольная хуткасць складае ± 0.05 м/с, высокая хуткасць - 3 м/с і г. . Cloud Big Data таксама рэгулярна разлічвае сувязь у рэальным часе паміж састарэннем прадукту і зменамі параметраў на аснове абноўленага аб'ёму дадзеных. Высветліце прычыны ваганняў нормы лому на працягу пэўнага перыяду часу і палепшыце кваліфікаваную норму абслугоўвання прадукцыі. У працэсе вытворчасці ліцця пад ціскам ёсць ваганні, якія дазваляюць хутка выявіць праблемныя моманты і эфектыўна садзейнічаць стварэнню дабратворнага цыклу на месцы.

2.5 Кантроль водных перавозак ліцця пад ціскам

У пачатку транспарціроўкі вады кожная лінія выкарыстоўвае электрамагнітны клапан для кіравання часам прамога астуджэння або звычайнай кропкавай транспарціроўкі халоднай вады. Ціск вады 0.4 МПа, а тэмпература вады 30 ℃ чыстай вады. За выключэннем карыта, матэрыяльнай гільзы, пуансона, расколавага конусу і вымушанай халоднай пліты, якія звычайна адкрыты і прамога астуджэння, усе астатнія прамыя астуджэнні (вадзяныя бар'еры) і астуджэнне з вялікай кропкай кантралююцца электрамагнітным клапанам, затрымка 3 с, астуджэнне 15 с для забеспячэння тэмпературы формы. Усе іголкі, ад Φ4 мм да Φ14 мм (цэнтральная трубка ад Φ1.5 мм да Φ5.5 мм) кантралююцца з дапамогай супер-кропкавага холаду, ціск транспарціроўкі халоднай вады супер-кропкі складае 10 МПа, а тэмпература транспарціроўкі вады складае 10 ℃ (тут тэмпературу нельга ўсталяваць занадта нізкай, занадта нізкая забярэ больш цяпла, але лёгка выкліча паламанне іголак), кожная група суперхалодных іголак аднолькавага памеру не перавышае 8 (больш за 8 іголак перавышае дыяметр дыяметра злучальнай трубы G1/2), усе іголкі аб'яднаны ў агульнай складанасці ў 6 груп, за выключэннем халоднай іголкі з кропкай Φ4 мм, час затрымкі 5 с і астуджэнне 13 с, а Φ4 мм кропка халоднай іголкі ўстаноўлена на затрымку 4 с, а час астуджэння складае 13 с, каб арыентавацца на поле тэмпературы формы. У зоне, якую трэба хутка астудзіць, знізіце колькасць гарачых кропак. Гэта не толькі гарантуе баланс і захаванне тэмпературы формы, але і ліквідуе мясцовыя гарачыя кропкі і гарантуе якасць прадукцыі.

3. Якасць новага шматфункцыянальнага паддона. Тры вырабы вырабляюцца на двух розных машынах, і штодзённы выпуск складае 980 штук у дзень, 1,500 штук у дзень і 12,000 1 штук у дзень ад ліцця 3 да ліцця 97. Агульная хуткасць праходжання трох прадуктаў да канчатковая зборка дасягае 8%. Малюнак 1 - гэта малюнак знешняга выгляду адлівак 2, 1 і ўнутранай якасці адлівак 2, 3 і XNUMX.

4 Заключэнне

- Дызайн і тэхнічныя моманты гэтага новага тыпу алейнага паддона - гэта гнуткае выкарыстанне вакууму, кропкавага астуджэння, экструзіі, балансу тэмператур формы і іншых працэсаў у 3 розных рэжымах разліву і выцяжкі, а канчатковая апрацоўка аб'яднана ў адзін кампанент.

- Ключавы момант кантролю ліцця пад ціскам-бесперапынна капаць глыбей і кантраляваць фактары, якія ўплываюць на нестабільнасць якасці прадукцыі, каб дасягнуць стабільнага вытворчага працэсу.

- Пасля праходжання папярэдняга праекта плана і вызначэння і аналізу тэхнічных момантаў прымаецца кантроль за працэсам, які мае тэндэнцыю да аўтаматычнага маніторынгу, так што

Калі ласка, захавайце крыніцу і адрас гэтага артыкула для перадруку: Асноўныя моманты новага тыпу шматфункцыянальнага корпуса з алюмініевага сплаву

Мінге Кампанія па ліццё пад ціскам прызначаны для вытворчасці і забяспечваюць якасную і высокаэфектыўную ліццёвую дэталь (асартымент ліцейных частак для металу ў асноўным уключае Тонкасценнае ліццё,Кастынг гарачай камеры,Халодная камера ліцця пад ціскам), Круглы сэрвіс (служба ліцця пад ціскам,Апрацоўка з ЧПУ,Выраб цвілі, Апрацоўка паверхні). Любыя замовы для ліцця пад ціскам з алюмінія, ліцця пад магніем або замакам / цынкам і іншыя патрабаванні да адлівак можна звязацца з намі.

Пад кантролем ISO9001 і TS 16949 усе працэсы ажыццяўляюцца праз сотні сучасных машын для ліцця пад ціскам, 5-восевых машын і іншых установак, пачынаючы ад бластеров і заканчваючы пральнымі машынамі Ultra Sonic. Minghe мае не толькі сучаснае абсталяванне, але і прафесійнае абсталяванне каманда вопытных інжынераў, аператараў і інспектараў, каб спраектаваць дызайн заказчыка.

Кантрактны вытворца адлівак з штампаў Магчымасці ўключаюць алюмініевыя часткі для ліцця пад ціскам ад халоднай камеры ад 0.15 фунта. да 6 фунтаў., хуткая налада змены і апрацоўка. Паслугі з дадатковай вартасцю ўключаюць паліроўку, вібрацыю, зняцце задзірын, дробеструйную апрацоўку, афарбоўку, пакрыццё, пакрыццё, зборку і аснастку інструментаў. Матэрыялы, з якімі працавалі, уключаюць такія сплавы, як 360, 380, 383 і 413.

Дапамога ў дызайне ліцця пад ціскам / адначасовыя інжынерныя паслугі. Спецыяльны вытворца прэцызійных адлівак з цынка. Могуць вырабляцца мініяцюрныя адліўкі, адліўкі пад высокім ціскам, адліўкі з некалькіх слайдаў, звычайныя адлівачныя формы, адліўкі пад штампы і незалежныя адліўкі, а таксама адліваныя вырабы з паражніной. Адліўкі могуць вырабляцца з даўжынёй і шырынёй да 24 цаляў у +/- 0.0005 цалі.

ISO 9001: 2015 сертыфікаваны вытворца адліванага магнію, Магчымасці ўключаюць ліццё пад ціскам магнію пад высокім ціскам да 200 тон гарачай камеры і 3000 тон халоднай камеры, дызайн інструментаў, паліроўка, ліццё, апрацоўка, афарбоўка парашкамі і вадкасцямі, поўны кантроль якасці з магчымасцямі ШМ , зборка, упакоўка і дастаўка.

Сертыфікавана ITAF16949 Дадатковая служба кастынгу ўключае ліцця па выплавляемым мадэлям,ліццё пяску,Гравітацыйны ліццё, Кастынг страчанай пены,Цэнтрабежны кастынг,Вакуумнае ліццё,Пастаянная ліццё цвілі, .Можнасці ўключаюць EDI, інжынерную дапамогу, цвёрдае мадэляванне і другасную апрацоўку.

Ліцейныя галіны Тэматычныя даследаванні дэталяў для: Аўтамабіляў, ровараў, самалётаў, музычных інструментаў, плаўсродкаў, аптычных прыбораў, датчыкаў, мадэляў, электронных прылад, карпусоў, гадзін, машын, рухавікоў, мэблі, ювелірных вырабаў, прылад, тэлекамунікацый, асвятлення, медыцынскіх прыбораў, фатаграфічных прылад, Робаты, скульптуры, гукавое абсталяванне, спартыўнае абсталяванне, інструменты, цацкі і многае іншае.

Што мы можам дапамагчы вам зрабіць далей?

∇ Перайдзіце на галоўную старонку для Ліццё пад ціскам Кітай

→Часткі ліцця-Даведайцеся, што мы зрабілі.

→ Параўнаныя парады пра Паслугі ліцця пад ціскам

By Вытворца ліцця пад ціскам Minghe | Катэгорыі: Карысныя артыкулы |матэрыял Ключавыя словы: Алюмініевае ліццё, Цынкавае ліццё, Ліццё магніем, Тытанавы ліццё, Ліццё з нержавеючай сталі, Ліццё з латуні,Бронзавы ліццё,Кастынг відэа,Гісторыя кампаніі,Алюмініевае ліццё пад ціскам | Каментарыі адключаны