Тэхналогія ліцця нізкага ціску для галоўкі цыліндраў з алюмініевага сплаву рухавіка легкавога аўтамабіля

На аснове ўсебаковага ўліку кошту і механічных уласцівасцяў пашырэнне сферы прымянення алюмініевага сплаву ў цяперашні час з'яўляецца асноўным сродкам зніжэння вагі легкавых аўтамабіляў і зніжэння расходу паліва. Напрыклад, цяпер галоўка цыліндру рухавіка цалкам выканана з алюмініевага сплаву. Хоць існуе мноства метадаў вытворчасці галовак цыліндраў з алюмініевага сплаву, асноўнымі вытворчымі працэсамі з'яўляюцца ліццё з металічнай формы і ліццё пад нізкім ціскам. Сярод іх Еўропа і Кітай у асноўным выкарыстоўваюць металічныя формы, а Японія і ЗША больш выкарыстоўваюць ліццё пад нізкім ціскам.

У параўнанні з ліццём з металічнай формы, ліццё з нізкім ціскам мае перавагі добрай якасці фарміравання і высокага выхаду працэсу за кошт напаўнення і застывання крышталя пад ціскам, але для адлівак галовак цыліндраў са складанай формай і высокімі патрабаваннямі да прадукцыйнасці існуюць складаныя працэсы, патрабуецца кантроль перадавыя тэхнічныя цяжкасці. Такім чынам, у гэтым артыкуле асноўная ўвага надаецца тэхналогіі ліцця нізкага ціску галовак цыліндраў з алюмініевага сплаву і ключавым момантам кантролю параметраў, каб у поўнай меры выкарыстаць тэхнічныя перавагі працэсу ліцця пад нізкім ціскам і вырабіць высакаякасныя адліўкі галовак цыліндраў. .

Ключавыя моманты працэсу адліўкі галоўкі цыліндраў пры нізкім ціску

2.1 Прыклад стробавай сістэмы

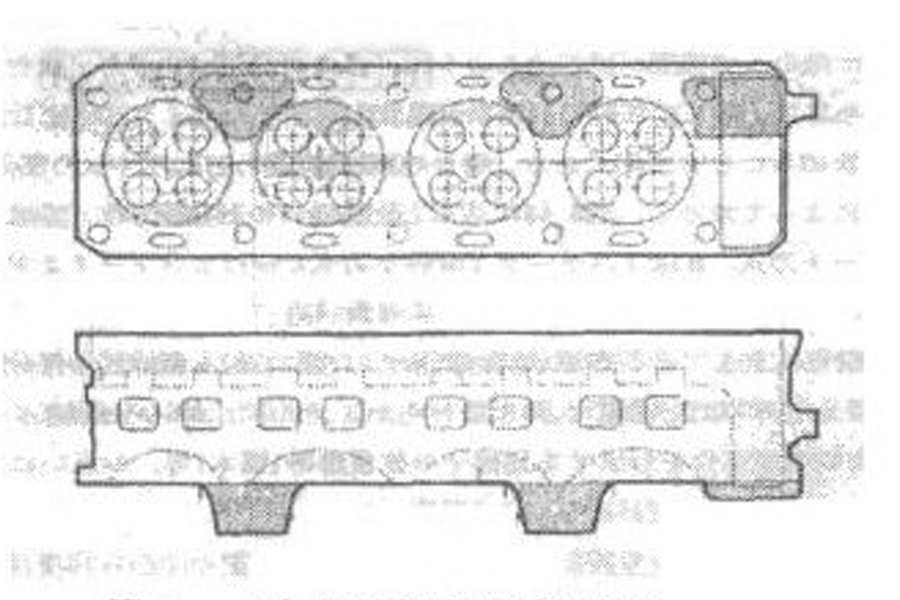

План працэсу адліўкі нізкага ціску галоўкі блока цыліндраў, як правіла, у выглядзе трубы стояка і некалькіх засаўкі, што з'яўляецца формай шматваговага расшчаплення. Напрыклад, галоўка цыліндру чатырох цыліндраў мае дзве рэпрэзентатыўныя сістэмы засаўкі, а менавіта два ці чатыры засаўкі ўстаноўлены збоку ад камеры згарання. Малюнак 2 уяўляе сабой схематычную схему працэсу двух варот. Гэтая схема падыходзіць для адной формы або двух формаў.

2.2 Матэрыялы сплаваў і плаўленне

Матэрыял галоўкі цыліндраў з алюмініевага сплаву звычайна выбірае сплавы AI-Si-Cu, такія як ZL105 і 107. Калі патрабуецца падаўжэнне і ўстойлівасць да карозіі, можна таксама выкарыстоўваць ZL101 і ZL104. Для атрымання высакаякаснага расплаўленага металу ў стандартнай аперацыі варта выкарыстоўваць газаапрацоўчае рафінаванне пры дапамозе газападобнага газаў з даданнем Sr для мадыфікацыі і AJ-Ti-B для ўдакладнення зерня.

2.3 Працэс залівання

2.3.1 Абслугоўванне формы

Рэгулярнае ачышчэнне і абслугоўванне формы вельмі важнае для стабільнага вытворчасці адлівак галовак цыліндраў і падаўжэння тэрміну службы формы. Як правіла, абслугоўванне формы павінна праводзіцца пасля кожных 500-700 вырабаў. Асноўны змест складаецца ў тым, каб разабраць форму, ачысціць паверхневае пакрыццё паражніны мяккай шчоткай і выдаліць алюмініевую стружку і часцінкі пакрыцця, якія пранікаюць у шчыліну паміж штокам эжектора і выцяжным адтулінай. , Для забеспячэння якасці формы ліцця, плыўнага выкіду і гладкіх выхлапаў.

2.3.2 Пакрыццё

Перад заліваннем форма разаграваецца прыкладна да 200 ℃ і апырскваецца фарбай. Форма галоўкі цыліндру складаная, таму асаблівую ўвагу трэба надаць рознай таўшчыні фарбы ў розных частках. Таўшчыня пакрыцця агульных частак кантралюецца ў межах 0.1 --- 0.2 мм: патрабаванні да дакладнасці высокія. Напрыклад, паверхня камеры згарання павінна быць пакрыта дробнымі часціцамі таўшчынёй O.OSmn. Для варот, стаякаў, унутраных накіроўвалых і іншых месцаў, якія трэба павольна застываць, яны могуць быць тоўшчы, звычайна каля 0.5-1 мм.

2.3.3 Фільтр

Мэта размяшчэння фільтра - прадухіліць трапленне ў паражніну аксідных прымешак у трубе стояка і адукацыі ламінарнага напаўнення. Можа выкарыстоўвацца танная і эфектыўная ацынкаваная металічная сетка, дыяметр дроту 4-0.6 мм, 1214 сеткі.

2.3.4 Тэмпература

Тэмпература расплаўленага алюмінія мае вялікі ўплыў на ўнутраныя дэфекты галоўкі цыліндраў і якасць вонкавага выгляду. Ступень залівання павінна знаходзіцца ў межах 680-730, а адхіленне тэмпературы пры рэальнай працы павінна кантралявацца ў межах 20 ° C.

Характарыстыка ліцця пад нізкім ціскам заключаецца ў атрыманні добрага паслядоўнага застывання. Пасля гэтага важна кантраляваць тэмпературу справаздачы, каб яна была ўмеранай пры ліцці пад нізкім ціскам. Ідэальнае размеркаванне тэмпературы формы паступова зніжаецца ад засаўкі да верхняй формы, і для атрымання змяняецца пэўны дыяпазон кантролю паверхні кожнай часткі. Вышэйзгаданае тэмпературнае поле і паляпшэнне прадукцыйнасці адлівак галовак цыліндраў і скарачэнне вытворчага цыкла павінны прымяняцца да верхняй формы і бакавой формы. астыць. Звычайна дзеляцца на вадзяное і паветранае астуджэнне з выкарыстаннем шматканальных налад, кожны канал незалежна аўтаматычна кіруецца (расход і ціск). Вадзяное астуджэнне прымае вадзяны помпа, які сілкуе ціск, для вырашэння праблемы дрэннага патоку вады, выкліканага высокатэмпературным выпарэннем ўнутры формы, а сціснутае паветра выкарыстоўваецца для астуджэння паветрам.

Паколькі галоўка цыліндру мае некалькі засаўкі, кароткая адлегласць паміж двума засаўкамі прывядзе да павышэння тэмпературы адлівальнай часткі паміж засаўкамі, а паслядоўнасць застывання засаўкі і гэтай часткі будзе адменена. Такім чынам, для атрымання неабходнага градыенту тэмпературы ў гэтай частцы неабходна ўсталяваць мясцовае прымусовае астуджэнне.

Улічваючы тэрмін службы і бяспеку формы, ускоснае астуджэнне павінна быць асноўным метадам астуджэння, а прамое астуджэнне можна выкарыстоўваць там, дзе таўшчыня мясцовых адлівак вялікая. Ёсць два метады інтэнсіўнасці астуджэння: кантроль часу і кантроль тэмпературы. Кантроль часу - кантраляваць час праходжання вады ці паветра. Гэты спосаб просты і лёгкі ў рэалізацыі, але дакладнасць не высокая. Кантроль тэмпературы павінен усталяваць тэрмапару ў становішчы астуджэння, і ПК уключыць або выключыць астуджальную ваду ці паветра ў адпаведнасці з тэмпературай, вымеранай тэрмапарай. Дакладнасць кіравання адносна высокая.

У апошнія гады развіццё тэхналогіі лічбавага мадэлявання застывання стала добрай спасылкай для аптымізацыі працэсу ліцця галовак цыліндраў нізкага ціску. Ён можа цалкам зразумець вынікі выпрабаванняў застывання ў розных умовах, узмацніць кантроль над працэсам адліўкі і забяспечыць якасць адлівак.

2.3.5 Час ціску

Час ад напаўнення да застывання засаўкі называецца часам націску, на якое моцна ўплывае тэмпература. У стабільных вытворчых умовах, нягледзячы на тое, што час ціску змяняецца ў залежнасці ад вагі галоўкі цыліндру, звычайна яго кантралююць на 2-8 мін. З пункту гледжання павышэння эфектыўнасці вытворчасці для скарачэння часу можна выкарыстоўваць такія метады, як адна форма, дзве часткі, двухступенчаты ціск і г.д.

2.3.6 Час выпуску цвілі

Як і час ціску, ён змяняецца з -за змены тэмпературы. Калі час кароткі, ліццё лёгка дэфармуецца; калі час занадта доўгі, ліццё лёгка затрымаецца ў форме і яго нельга выняць. Такім чынам, ён звычайна кантралюецца прыкладна на 1/3 часу ціску. Для таго, каб павялічыць хуткасць астуджэння адлівак, бакавую форму з нізкім супрацівам выпуску формы можна адкрыць першай, калі форма выцягнута, а верхнюю форму можна адкрыць пасля астывання на працягу пэўнага перыяду часу.

2.3.7 Крывая ціску

Ціск пад ціскам непасрэдна ўплывае на прадукцыйнасць напаўнення вадкасці і эфект падачы расплаўленага металу, а крывая ціску з'яўляецца важнай часткай кіравання працэсам ліцця пад нізкім ціскам. Ціск пад ціскам можна разлічыць па наступнай формуле:

P = γx (1+S/A) x ΔH x 10-2

У прыведзенай вышэй формуле, ціск Р (МПа), удзельная вага вадкасці алюмінію (2.4-2.5), вышыня ўздыму вадкасці Н-алюмінія (м), плошча папярочнага перасеку трубы S-ліфта (м2), перасек А-паражніны -Плошча перасеку (м2) o

Ціск падачы стояка звычайна складае каля 0.005-0.01 МПа. Нягледзячы на тое, што эфект высокага ціску добры, калі ціск перавышае 0.01 Мпа, гэта прывядзе да адслойвання фарбы, алюмініевая вадкасць перакрые вентыляцыйную форму і пракрадзецца ў пясчаную асяродак. Вельмі неабходна своечасова скідаць газ, які ўтвараецца пры згаранні пясчанага стрыжня, падчас працэсу разліву, але паколькі пясчанае ядро, якое выкарыстоўваецца ў галоўцы цыліндру, мае складаную структуру і найбольшую колькасць, цяжка ўсталяваць вялікую колькасць вентыляцыйных адтулін у форме. У гэты час павышэнне ціску падавальніка падавальніка амаль да верхняй мяжы можа эфектыўна прадухіліць удзел газу ў адліванні.

Змена ўзроўню вадкасці ў цытрусавай пячоры ўплывае на паўтаральнасць крывой ціску, таму ціск у катастрофе з цытрусавымі павінен быць аўтаматычна кампенсаваны. Для адлівак галоўкі цыліндраў можна ўсталяваць датчыкі, якія дазваляюць дакладна кантраляваць нулявую кропку I81 крывой ціску.

Акрамя таго, калі інтэрвал паміж ніжнім канцом трубы стояка і нізам аранжавай мыліцы занадта кароткі, раствор лёгка выкліча турбулентны паток. Такім чынам, не ўплываючы на выкарыстанне раствора, адлегласць паміж ніжнім канцом трубы стояка і дном аранжавага гаршка складае каля 200 мм.

Дэфекты ліцця і меры супрацьдзеяння

У табліцы 1 пералічаны агульныя дэфекты ліцця пад нізкім ціскам і меры, якія неабходна прыняць. Для такой складанай дэталі, як галоўка цыліндру, ваганні розных параметраў могуць паўплываць на якасць ліцця. Такім чынам, неабходна правесці дэталёвы аналіз і даследаванне розных аспектаў, такіх як план працэсу, афармленне трафарэтаў, працэс ліцця і г.д., каб удакладніць розныя прычыны дэфектаў і прыняць адпаведныя меры на гэтай падставе.

заключэнне

Пакуль што галоўкі цыліндраў з алюмініевага сплаву-адна з нямногіх абмежаваных аўтазапчастак, прыдатных для ліцця пад нізкім ціскам. Такім чынам, яны ў поўнай меры аддаюць перавагу высокай хуткасці вытворчасці і добрай ўнутранай якасці для пашырэння вытворчасці і прымянення айчыннай тэхналогіі ліцця пад нізкім ціскам у галоўках цыліндраў з алюмініевага сплаву. Каб адаптавацца да хуткага развіцця аўтамабільнай тэхнікі маёй краіны.

Калі ласка, захавайце крыніцу і адрас гэтага артыкула для перадруку: Тэхналогія ліцця нізкага ціску для галоўкі цыліндраў з алюмініевага сплаву рухавіка легкавога аўтамабіля

Мінге Кампанія па ліццё пад ціскам прызначаны для вытворчасці і забяспечваюць якасную і высокаэфектыўную ліццёвую дэталь (асартымент ліцейных частак для металу ў асноўным уключае Тонкасценнае ліццё,Кастынг гарачай камеры,Халодная камера ліцця пад ціскам), Круглы сэрвіс (служба ліцця пад ціскам,Апрацоўка з ЧПУ,Выраб цвілі, Апрацоўка паверхні). Любыя замовы для ліцця пад ціскам з алюмінія, ліцця пад магніем або замакам / цынкам і іншыя патрабаванні да адлівак можна звязацца з намі.

Пад кантролем ISO9001 і TS 16949 усе працэсы ажыццяўляюцца праз сотні сучасных машын для ліцця пад ціскам, 5-восевых машын і іншых установак, пачынаючы ад бластеров і заканчваючы пральнымі машынамі Ultra Sonic. Minghe мае не толькі сучаснае абсталяванне, але і прафесійнае абсталяванне каманда вопытных інжынераў, аператараў і інспектараў, каб спраектаваць дызайн заказчыка.

Кантрактны вытворца адлівак з штампаў Магчымасці ўключаюць алюмініевыя часткі для ліцця пад ціскам ад халоднай камеры ад 0.15 фунта. да 6 фунтаў., хуткая налада змены і апрацоўка. Паслугі з дадатковай вартасцю ўключаюць паліроўку, вібрацыю, зняцце задзірын, дробеструйную апрацоўку, афарбоўку, пакрыццё, пакрыццё, зборку і аснастку інструментаў. Матэрыялы, з якімі працавалі, уключаюць такія сплавы, як 360, 380, 383 і 413.

Дапамога ў дызайне ліцця пад ціскам / адначасовыя інжынерныя паслугі. Спецыяльны вытворца прэцызійных адлівак з цынка. Могуць вырабляцца мініяцюрныя адліўкі, адліўкі пад высокім ціскам, адліўкі з некалькіх слайдаў, звычайныя адлівачныя формы, адліўкі пад штампы і незалежныя адліўкі, а таксама адліваныя вырабы з паражніной. Адліўкі могуць вырабляцца з даўжынёй і шырынёй да 24 цаляў у +/- 0.0005 цалі.

ISO 9001: 2015 сертыфікаваны вытворца адліванага магнію, Магчымасці ўключаюць ліццё пад ціскам магнію пад высокім ціскам да 200 тон гарачай камеры і 3000 тон халоднай камеры, дызайн інструментаў, паліроўка, ліццё, апрацоўка, афарбоўка парашкамі і вадкасцямі, поўны кантроль якасці з магчымасцямі ШМ , зборка, упакоўка і дастаўка.

Сертыфікавана ITAF16949 Дадатковая служба кастынгу ўключае ліцця па выплавляемым мадэлям,ліццё пяску,Гравітацыйны ліццё, Кастынг страчанай пены,Цэнтрабежны кастынг,Вакуумнае ліццё,Пастаянная ліццё цвілі, .Можнасці ўключаюць EDI, інжынерную дапамогу, цвёрдае мадэляванне і другасную апрацоўку.

Ліцейныя галіны Тэматычныя даследаванні дэталяў для: Аўтамабіляў, ровараў, самалётаў, музычных інструментаў, плаўсродкаў, аптычных прыбораў, датчыкаў, мадэляў, электронных прылад, карпусоў, гадзін, машын, рухавікоў, мэблі, ювелірных вырабаў, прылад, тэлекамунікацый, асвятлення, медыцынскіх прыбораў, фатаграфічных прылад, Робаты, скульптуры, гукавое абсталяванне, спартыўнае абсталяванне, інструменты, цацкі і многае іншае.

Што мы можам дапамагчы вам зрабіць далей?

∇ Перайдзіце на галоўную старонку для Ліццё пад ціскам Кітай

→Часткі ліцця-Даведайцеся, што мы зрабілі.

→ Параўнаныя парады пра Паслугі ліцця пад ціскам

By Вытворца ліцця пад ціскам Minghe | Катэгорыі: Карысныя артыкулы |матэрыял Ключавыя словы: Алюмініевае ліццё, Цынкавае ліццё, Ліццё магніем, Тытанавы ліццё, Ліццё з нержавеючай сталі, Ліццё з латуні,Бронзавы ліццё,Кастынг відэа,Гісторыя кампаніі,Алюмініевае ліццё пад ціскам | Каментарыі адключаны