Гісторыя і тэндэнцыі працэсу ліцця паўцвёрдых металаў

З 1971 г. DBSpencer і MCFlemings Масачусэтскага тэхналагічнага інстытута ў ЗША вынайшлі новы працэс ліцця з мяшаннем (ліццё з мешанкай), гэта значыць падрыхтоўка реологической суспензіі Srr15%pb метадам механічнага мяшання з двухствольным ствалам, паўцвёрдым металу (SSM) Ліцейная тэхналогія мае больш чым 20 гадоў даследаванняў і распрацовак.

Сплавы, прыгатаваныя метадам ліцця пры змешванні, звычайна называюць неэндрытнымі сплавамі або часткова застылымі сплавамі для ліцця (часткова застылыя ліццёвыя сплавы). Паколькі прадукты, якія выкарыстоўваюць гэтую тэхналогію, маюць характарыстыкі высокай якасці, высокай прадукцыйнасці і высокай легіраванасці, яны валодаюць моцнай жыццяздольнасцю.

У дадатак да прымянення ў ваеннай тэхніцы, яна стала засяроджвацца на ключавых кампанентах аўтаматычных аўтамабіляў, напрыклад, для аўтамабільных колаў, якія могуць палепшыць прадукцыйнасць, знізіць вагу і знізіць норму лому. З тых часоў ён паступова прымяняецца ў іншых галінах, вырабляючы дэталі з высокай прадукцыйнасцю і амаль сеткай. Формовочные машыны для тэхналогіі ліцця паўцвёрдых металаў таксама ўкараняюцца адна за адной.

У цяперашні час распрацавана і выраблена паўцвёрдая машына для ліцця пад ціскам ад 600 тон да 2000 тон, а вага сфармаваных частак можа дасягаць больш за 7 кг. У цяперашні час гэтая тэхналогія працэсу шырока выкарыстоўваецца ў ЗША і Еўропе. Працэс ліцця паўцвёрдых металаў лічыцца адной з найбольш перспектыўных тэхналогій фармавання амаль сеткі і новых тэхналогій падрыхтоўкі матэрыялаў у XXI стагоддзі.

Прынцып працэсу

У звычайным працэсе ліцця першасныя крышталі вырастаюць у выглядзе дэндрытаў. Калі суадносіны цвёрдай фазы дасягаюць прыкладна 0.2, дендрыты ўтвараюць суцэльны каркас сеткі і губляюць макраскапічную цякучасць. Калі вадкі метал моцна памешваць у працэсе астуджэння з вадкай фазы ў цвёрдую фазу, каркас дендрытнай сеткі, які лёгка ўтвараецца пры звычайным ліцці, будзе разбіты, каб захаваць дысперсную грануляваную структуру, і ўтрымацца ў астатняй вадкай фазе. Гэтая грануляваная неэндрытная мікраструктура па-ранейшаму мае пэўную рэалогію, калі суадносіны цвёрдых фаз дасягаюць 0.5-0.6, так што звычайныя працэсы фарміравання, такія як ліццё пад ціскам, экструзія, штампоўка і г.д., могуць быць выкарыстаны для фарміравання металу.

Падрыхтоўка сплаву

Існуе мноства метадаў падрыхтоўкі паўцвёрдых сплаваў. У дадатак да метадаў механічнага мяшання, у апошнія гады былі распрацаваны метады электрамагнітнага мяшання, метады электрамагнітнай імпульснай нагрузкі, метады ультрагукавога вібравання, прымусовы паток вадкасці сплаву па выгнутых каналах пад уздзеяннем знешніх сіл і актывацыя плаўлення, выкліканая дэфармацыяй. Метад (SIMA), метад напылення распыленнем (Ospray), метад кантрольнай тэмпературы залівання сплаву і г. д. Сярод іх, метады электрамагнітнага мяшання, метад кантролю тэмпературы залівання сплаву і метад SIMA з'яўляюцца найбольш перспектыўнымі метадамі для прамысловага прымянення.

1. Механічны метад мяшання

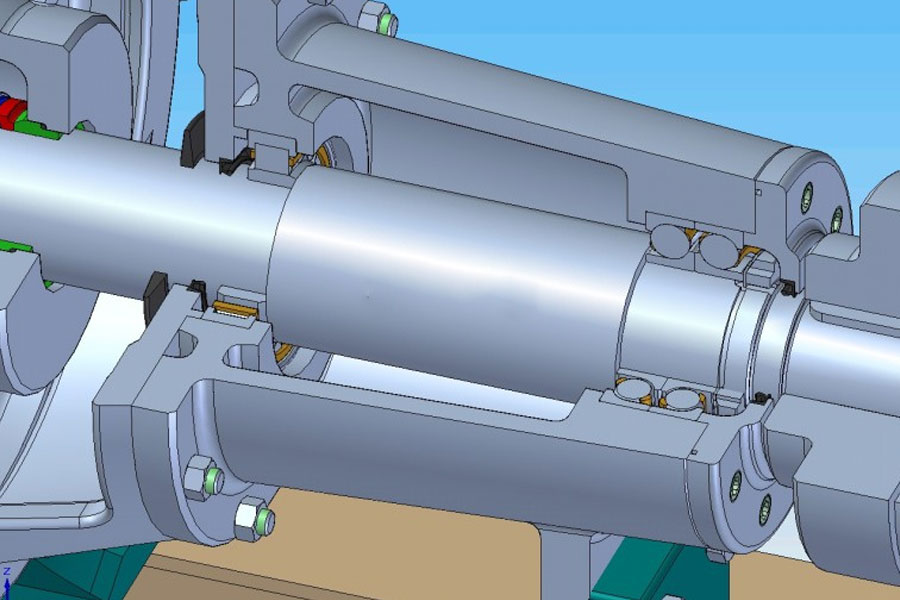

Механічнае мяшанне-самы ранні метад падрыхтоўкі паўцвёрдых сплаваў. Фламандцаў і інш. паспяхова падрыхтаваў паўцвёрдую завісь са сплаву волава-свінцу, выкарыстоўваючы набор змяшальных прыстасаванняў, які складаецца з канцэнтрычнага зубчастага ўнутранага і вонкавага цыліндру (знешні цыліндр круціўся, а ўнутраны цыліндр нерухомы); H. Lehuy і інш. для падрыхтоўкі алюмінію-паўцвёрдай завісі з меднага сплаву, сплаву цынк-алюміній і алюмініева-крэмніевага сплаву-выкарыстоўваў мяшалку. Пазнейшыя пакаленні ўдасканалілі мешалку і падрыхтавалі паўцвёрдую суспензію з сплаву ZA-22 з дапамогай спіральнай мешалкі. Дзякуючы паляпшэнню, эфект мяшання завісі паляпшаецца, агульная трываласць расплаўленага металу ў форме ўмацоўваецца, а расплаўлены метал стварае ціск уніз, што спрыяе разліву і паляпшае механічныя ўласцівасці злітка.

2. Метад электрамагнітнага мяшання

Электрамагнітнае мяшанне - гэта выкарыстанне вярчальнага электрамагнітнага поля для стварэння індукаванага току ў расплаўленым метале. Расплаўлены метал рухаецца пад дзеяннем магнітнай сілы Лорэна для дасягнення мэты мяшання расплаўленага металу. У цяперашні час існуе ў асноўным два метады генерацыі вярчальнага магнітнага поля: адзін - традыцыйны метад праходжання пераменнага току ў індукцыйнай шпулі; іншы-метад паваротнага пастаяннага магніта, уведзены C.Vives з Францыі ў 1993 г., які мае перавагу электрамагнітнай індукцыі. Прылада складаецца з высокапрадукцыйных матэрыялаў з пастаяннымі магнітамі з высокай напружанасцю магнітнага поля. Змяняючы размяшчэнне пастаянных магнітаў, расплаўлены метал можа вырабляць відавочны трохмерны паток, які паляпшае эфект перамешвання і памяншае захоп газа пры мяшанні.

3. Метад актывацыі плаўлення, выкліканага дэфармацыяй (SIMA)

Метад актывацыі плаўленнем, які выклікаецца дэфармацыяй (SIMA), заключаецца ў папярэдняй дэфармацыі звычайных зліткаў, такіх як экструзія, пракатка і іншая тэрмічная апрацоўка ў паўфабрыкаты. У гэты час мікраструктура мае моцна выцягнутую дэфармаваную структуру, пасля чаго яна награваецца да цвёрда-вадкай двухфазнай зоны на працягу некаторага перыяду часу ізатэрмічна, а падоўжаныя крышталічныя зярняткі ператвараюцца ў дробныя часціцы, якія затым хутка астуджаюцца. для атрымання злітка неэндрытнай структуры.

Эфект працэсу SIMA ў асноўным залежыць ад двух стадый нізкіх тэмператур гарачай апрацоўкі і пераплаўкі, або дадання халоднай працоўнай стадыі паміж імі, працэс лягчэй кантраляваць. Тэхналогія SIMA падыходзіць для розных сплаваў з высокімі і нізкімі тэмпературамі плаўлення і мае унікальныя перавагі ў падрыхтоўцы неэндрытных сплаваў з больш высокімі тэмпературамі плаўлення. Ён быў паспяхова ўжыты для серый з нержавеючай сталі, інструментальнай сталі, меднага сплаву і алюмініевага сплаву, і атрымаў сплаў неэндрытнай структуры з памерам зерня каля 20 мкм. Гэта становіцца канкурэнтным метадам падрыхтоўкі паўцвёрдай фармавальнай сыравіны. Аднак яго самы вялікі недахоп у тым, што памер падрыхтаванай нарыхтоўкі невялікі.

4. Новыя метады, распрацаваныя ў апошнія гады

У апошнія гады Паўднёва -Усходні універсітэт і Даследчы інстытут Арэты ў Японіі выявілі, што, кантралюючы тэмпературу ліцця сплаву, першасная дэндрытная структура можа быць ператворана ў сферулітавую структуру. Характарыстыка гэтага метаду ў тым, што няма неабходнасці дадаваць легіруючыя элементы і змешваць. В. Дабаткін і інш. прапанаваў спосаб дадання рафінера ў вадкі метал і правядзенне ультрагукавой апрацоўкі для атрымання паўцвёрдага злітка, які называецца ультрагукавой апрацоўкай.

Метад лепкі

Існуе мноства метадаў фармавання паўцвёрдых сплаваў, у асноўным:

1. Рэафармаванне (Rheocast) моцна перамешвае расплаўлены метал з вадкага ў цвёрдае рэчыва ў працэсе астуджэння і непасрэдна гідраўлічным спосабам адлівае ці выціскае атрыманую паўцвёрдую суспензію металу з пэўнай цвёрдай фракцыяй.

Напрыклад, Р. Шыбата і інш. аднойчы адпраўлены суспензія паўцвёрдых сплаваў, прыгатаваная метадам электрамагнітнага перамешвання, непасрэдна ў камеру ўпырску машыны для ліцця пад ціскам для фармавання. Механічныя ўласцівасці адлівак з алюмініевага сплаву, вырабленых такім метадам, вышэйшыя за экструзійныя адліўкі і эквівалентныя ўласцівасцям паўцвёрдых тиксотропных адлівак. Праблема ў тым, што захоўванне і транспарціроўка паўцвёрдай металічнай завісі абцяжарана, таму практычнага прымянення не так шмат.

2. Тиксакастынг (Thixoforming, Thixocast)

Падрыхтаваны злітак неэндрытнай структуры зноў падаграваюць да двухфазнай зоны цвёрдая вадкасць для дасягнення прыдатнай глейкасці, а затым фармуюць ліццём пад ціскам або экструзіяй.

EOPCO, HPM Corp., Prince Machine, прэсы THT у ЗША, Buhler у Швейцарыі, IDRA ЗША, Italpresse of America у Італіі, вытворца ЗША ў Канадзе, Toshib a Machine Corp. Спецыяльнае абсталяванне для тыксафармавання цвёрдага алюмініевага сплаву. Гэты метад просты ў аўтаматызацыі нагрэву і транспарціроўкі загатоўкі, таму на сённяшні дзень гэта асноўны метад тэхналогіі паўцвёрдага ліцця.

3. Ліццё пад ціскам

Расплаўлены метал пасля апрацоўкі непасрэдна астуджаюць да прыдатнай тэмпературы замест паўцвёрдай суспензіі і ўводзяць у паражніну для фарміравання з пэўнымі ўмовамі працэсу. Напрыклад, Цэнтр распрацоўкі Thixoforming у штаце Вісконсін, ЗША, выкарыстаў гэты метад для паўцвёрдага ліцця магніевых сплаваў. Прафесар К. К. Ванг з Універсітэта Корнэла ў ЗША і іншыя распрацавалі падобнае прылада для ліцця пад ціскам з магніевага сплаву. Паўцвёрдая завісь дадаецца з трубкі матэрыялу і ўводзіцца ў паражніну пасля належнага астуджэння.

4. Нізкая тэмпература бесперапыннага ліцця

Так званае нізкатэмпературнае бесперапыннае ліццё-гэта метад ліцця, пры якім перагрэў расплаўленага металу кантралюецца прыкладна на 0 ° C і прымусовае астуджэнне ажыццяўляецца пад формай, як паказана на малюнку 4. Цэнтральная сегрэгацыя з'яўляецца вялікай праблемай у бесперапыннае ліццё, а пры бесперапынным катанні катанкі можа адбыцца паломка. Таму працэс мае вялікае значэнне.

5. Паласа бесперапыннага ліцця

Фламандцы выкарыстоўвалі метал з нізкай тэмпературай плаўлення Sn-15%pb для правядзення эксперыментаў па бесперапынным ліцці, а таксама аналізавалі цеплааддачу, зацвярдзенне і дэфармацыю. Лічыцца, што таўшчыня паласы звязана з ціскам рулона, суадносінамі цвёрдай фазы, рэалагічнай хуткасцю зруху і хуткасцю бесперапыннага ліцця. Калі ўдзельны ціск пры экструзіі вялікі, спрыяе мікрасегрэгацыі. Для таго, каб забяспечыць паверхню і ўнутраную якасць і дакладнасць памераў, неабходна строга кантраляваць параметры працэсу вытворчасці паўцвёрдых металаў, такія як суадносіны цвёрдых фаз, памер формы першаснага крышталя і колькасць разраджанага металу.

Для металаў з высокай тэмпературай плаўлення, такіх як сплаў фосфарна-бронзавага сплаву Cu-Sn-P (Cu-8%Sn-0.1%P), тэмпература ліквідусу складае 10300 ℃, што цяжка апрацоўваць тэрмічнаму. Гэта відавочна ўздзейнічае на тонкую пласціну з гэтага паўцвёрдага сплаву. У цяперашні час можна рыхтаваць зліткі з паўцвёрдых нержавеючай сталі і зліткі з хуткадзейнай інструментальнай сталі з выдатнай арганізацыяй.

Тэхнічныя перавагі

Перавагі працэсу ліцця паўцвёрдых штампаў можна абагульніць у перавагах працэсу і перавагах прадукцыі.

1. Перавага працэсу

- 1) Дробназерністую структуру можна атрымаць без дадання ачышчальніка збожжа, ухіляючы калонкавыя крышталі і грубыя дендрыты ў традыцыйным ліцці.

- 2) Нізкая тэмпература фарміравання (напрыклад, алюмініевы сплаў можна знізіць больш чым на 1200 ℃), што дазваляе эканоміць энергію.

- 3) Тэрмін службы формы падоўжаны. Напружанне зруху паўцвёрдай суспензіі пры больш нізкай тэмпературы цвёрдага рэчыва на тры парадкі меншае, чым у традыцыйнай дэндрытнай суспензіі, таму напаўненне стабільна, цеплавая нагрузка невялікая, а трываласць да тэрмічнай стомленасці зніжаецца.

- 4) Паменшыць забруджванне і небяспечныя фактары. Пазбаўцеся ад высокатэмпературнага вадкага металічнага асяроддзя падчас працы.

- 5) Устойлівасць да дэфармацыі невялікая, і аднастайная апрацоўка можа быць ажыццёўлена з невялікай сілай, а фарміраванне цяжкаапрацоўчых матэрыялаў лёгка.

- 6) Хуткасць застывання паскараецца, прадукцыйнасць працы паляпшаецца, а тэхналагічны цыкл скарачаецца.

- 7) Ён падыходзіць для аўтаматызаванага праектавання і вытворчасці, што паляпшае ступень аўтаматызацыі вытворчасці.

2. Перавагі прадукту

- 1) дэталі высокай якасці. Дзякуючы ўдасканаленню крышталічных зерняў, раўнамернаму размеркаванню структуры, зніжэнню ўсаджвання цела і зніжэнню тэндэнцыі тэрмічнага парэпання тэндэнцыя да ўсаджвання матрыцы ліквідуецца, а механічныя ўласцівасці значна паляпшаюцца.

- 2) Усаджванне застывання невялікае, таму адлітае цела мае высокую дакладнасць памераў, невялікі прыпуск на апрацоўку і амаль сеткаватую форму.

- 3) Шырокі дыяпазон фарміравання сплаваў. Да каляровым сплавам ставяцца сплавы на аснове алюмінія, магнію, цынку, волава, медзі і нікеля; сплавы на аснове жалеза ўключаюць нержавеючую сталь і нізкалегіраваную сталь.

- 4) Выраб кампазіцыйных матэрыялаў з металічнай матрыцы. Выкарыстоўваючы высокую глейкасць паўцвёрдага металу для атрымання сплаваў з вялікай розніцай шчыльнасці і невялікай растваральнасцю ў цвёрдым рэчыве, ён таксама можа эфектыўна змешваць розныя матэрыялы для атрымання новых кампазіцыйных матэрыялаў.

Калі ласка, захавайце крыніцу і адрас гэтага артыкула для перадруку: Гісторыя і тэндэнцыі працэсу ліцця паўцвёрдых металаў

Мінге Кампанія па ліццё пад ціскам прызначаны для вытворчасці і забяспечваюць якасную і высокаэфектыўную ліццёвую дэталь (асартымент ліцейных частак для металу ў асноўным уключае Тонкасценнае ліццё,Кастынг гарачай камеры,Халодная камера ліцця пад ціскам), Круглы сэрвіс (служба ліцця пад ціскам,Апрацоўка з ЧПУ,Выраб цвілі, Апрацоўка паверхні). Любыя замовы для ліцця пад ціскам з алюмінія, ліцця пад магніем або замакам / цынкам і іншыя патрабаванні да адлівак можна звязацца з намі.

Пад кантролем ISO9001 і TS 16949 усе працэсы ажыццяўляюцца праз сотні сучасных машын для ліцця пад ціскам, 5-восевых машын і іншых установак, пачынаючы ад бластеров і заканчваючы пральнымі машынамі Ultra Sonic. Minghe мае не толькі сучаснае абсталяванне, але і прафесійнае абсталяванне каманда вопытных інжынераў, аператараў і інспектараў, каб спраектаваць дызайн заказчыка.

Кантрактны вытворца адлівак з штампаў Магчымасці ўключаюць алюмініевыя часткі для ліцця пад ціскам ад халоднай камеры ад 0.15 фунта. да 6 фунтаў., хуткая налада змены і апрацоўка. Паслугі з дадатковай вартасцю ўключаюць паліроўку, вібрацыю, зняцце задзірын, дробеструйную апрацоўку, афарбоўку, пакрыццё, пакрыццё, зборку і аснастку інструментаў. Матэрыялы, з якімі працавалі, уключаюць такія сплавы, як 360, 380, 383 і 413.

Дапамога ў дызайне ліцця пад ціскам / адначасовыя інжынерныя паслугі. Спецыяльны вытворца прэцызійных адлівак з цынка. Могуць вырабляцца мініяцюрныя адліўкі, адліўкі пад высокім ціскам, адліўкі з некалькіх слайдаў, звычайныя адлівачныя формы, адліўкі пад штампы і незалежныя адліўкі, а таксама адліваныя вырабы з паражніной. Адліўкі могуць вырабляцца з даўжынёй і шырынёй да 24 цаляў у +/- 0.0005 цалі.

ISO 9001: 2015 сертыфікаваны вытворца адліванага магнію, Магчымасці ўключаюць ліццё пад ціскам магнію пад высокім ціскам да 200 тон гарачай камеры і 3000 тон халоднай камеры, дызайн інструментаў, паліроўка, ліццё, апрацоўка, афарбоўка парашкамі і вадкасцямі, поўны кантроль якасці з магчымасцямі ШМ , зборка, упакоўка і дастаўка.

Сертыфікавана ITAF16949 Дадатковая служба кастынгу ўключае ліцця па выплавляемым мадэлям,ліццё пяску,Гравітацыйны ліццё, Кастынг страчанай пены,Цэнтрабежны кастынг,Вакуумнае ліццё,Пастаянная ліццё цвілі, .Можнасці ўключаюць EDI, інжынерную дапамогу, цвёрдае мадэляванне і другасную апрацоўку.

Ліцейныя галіны Тэматычныя даследаванні дэталяў для: Аўтамабіляў, ровараў, самалётаў, музычных інструментаў, плаўсродкаў, аптычных прыбораў, датчыкаў, мадэляў, электронных прылад, карпусоў, гадзін, машын, рухавікоў, мэблі, ювелірных вырабаў, прылад, тэлекамунікацый, асвятлення, медыцынскіх прыбораў, фатаграфічных прылад, Робаты, скульптуры, гукавое абсталяванне, спартыўнае абсталяванне, інструменты, цацкі і многае іншае.

Што мы можам дапамагчы вам зрабіць далей?

∇ Перайдзіце на галоўную старонку для Ліццё пад ціскам Кітай

→Часткі ліцця-Даведайцеся, што мы зрабілі.

→ Параўнаныя парады пра Паслугі ліцця пад ціскам

By Вытворца ліцця пад ціскам Minghe | Катэгорыі: Карысныя артыкулы |матэрыял Ключавыя словы: Алюмініевае ліццё, Цынкавае ліццё, Ліццё магніем, Тытанавы ліццё, Ліццё з нержавеючай сталі, Ліццё з латуні,Бронзавы ліццё,Кастынг відэа,Гісторыя кампаніі,Алюмініевае ліццё пад ціскам | Каментарыі адключаны