Тэндэнцыя развіцця аўтамабільнага ліцця і тэхналогія яго вытворчасці

Ліццё - адзін з найстарэйшых метадаў фармавання металу. Прыкладна ад 15% да 20% аўтазапчастак - гэта адліўкі, вырабленыя рознымі метадамі ліцця. Гэтыя адліўкі ў асноўным з'яўляюцца ключавымі кампанентамі энергетычнай сістэмы і важнымі структурнымі кампанентамі. У цяперашні час тэхналогія вытворчасці аўтамабільных адлівак у развітых краінах еўрапейскай і амерыканскай аўтамабільнай прамысловасці ўдасканалена з добрай якасцю прадукцыі, высокай эфектыўнасцю вытворчасці і нізкім узроўнем забруджвання навакольнага асяроддзя. Ліццё сыравіны і дапаможных матэрыялаў было серыялізавана і стандартызавана, а ўвесь вытворчы працэс быў механізаваны, аўтаматызаваны і разумны. Гэтыя краіны звычайна выкарыстоўваюць лічбавыя тэхналогіі для павышэння ўзроўню дызайну працэсу ліцця. Працэнт адхілення кастынгу складае ад 2% да 5%, была створана транснацыянальная сістэма абслугоўвання і ўкаранёна сеткавая тэхнічная падтрымка. Наадварот, хаця выпуск аўтамабільных адлівак у маёй краіне адносна вялікі, большасць з іх - гэта чорныя адліўкі з адносна нізкай дабаўленай вартасцю і тэхнічным зместам і адносна простай структурай, далёкай ад замежнага ўзроўню. У гэтым артыкуле ў асноўным разглядаюцца напрамкі развіцця аўтамабільных адлівак і аўтамабільных тэхналогій з улікам патрэбаў развіцця энергазберажэння аўтамабіля і аховы навакольнага асяроддзя.

Комплексны дызайн аўтамабільных адлівак

У сувязі з павелічэннем патрабаванняў да энергазберажэння і аховы навакольнага асяроддзя аўтамабіляў і зніжэннем вытворчых выдаткаў, мы будзем у поўнай меры выкарыстоўваць перавагі ліцця для рэалізацыі ліцця інтэграваных частак шляхам разумнага праектавання і канструктыўнай аптымізацыі некалькіх дэталяў, сфармаваных штампоўкай, зваркай, коўка і ліццё. Фарміраванне можа эфектыўна знізіць вагу дэталяў і знізіць непатрэбныя працэсы апрацоўкі, тым самым дасягаючы лёгкіх і высокапрадукцыйных дэталяў.

Асноўная форма агульнага літага маналітнага корпуса восі заключаецца ў тым, што бясшвовыя сталёвыя трубы ўціскаюцца ў два канцы корпуса восі як паўвосевыя гільзы і фіксуюцца шпількамі для фарміравання корпуса восі. Для таго, каб яшчэ больш палепшыць трываласць і калянасць восі і спрасціць працэс, FAW Group распрацавала інтэграваны корпус восі, у якім восевыя гільзы (часткі па абодва бакі корпуса восі на малюнку 1) нанесены непасрэдна на корпус восі. Апрацоўка складаная, больш зніжэнне выдаткаў, структура корпуса восі, як правіла, простая, а калянасць корпуса восі лепшая, можа быць зроблена складаная і ідэальная форма, можна змяніць таўшчыню сценкі, атрымаць ідэальнае размеркаванне напружання і яе трываласць і калянасць як вялікія, працуюць надзейна. Дзякуючы інтэграцыі восі ўтулкі, памер адліўкі значна павялічваецца. Даўжыня адліўкі складае 2 258 мм, а яе адзінкавая маса перавышае 200 кг. Улічваючы асаблівасці гэтага комплекснага ліцця, кампанія стварыла спецыяльную вытворчую лінію для забеспячэння вытворчасці.

Тэндэнцыя развіцця інтэграцыі аўтамабільных адлівак больш відавочная пры распрацоўцы адлівак з каляровых сплаваў. Для таго, каб у поўнай меры выкарыстаць характарыстыкі працэсу ліцця, якія дазваляюць дасягнуць вытворчасці адлівак са складанай канструкцыяй, інтэграваны дызайн адлівак пад высокім ціскам, такіх як унутраныя панэлі дзвярэй, рамы сядзенняў, рамы панэлі прыбораў, пярэднія рамы і брандмаўэры паўстала. Памеры значна большыя, чым у цяперашні час. Для адлівак для вытворчасці патрабуецца машына для ліцця пад ціскам аб'ёмам ад 4 000 да 5 000 тон і нават больш.

Лёгкі аўтамабільны адлівак

Для таго, каб забяспечыць трываласць і бяспеку аўтамабіля, максімальна знізіце ўласную вагу аўтамабіля, каб дасягнуць лёгкай вагі, тым самым палепшыўшы магутнасць аўтамабіля, знізіўшы расход паліва і паменшыўшы забруджванне выхлапных газаў. За кожныя 100 кг зніжэння ўласнай масы аўтамабіля расход паліва на 100 кіламетраў можна знізіць на 0.3 да 0.6 л. Калі вага аўтамабіля знізіцца на 10%, эфектыўнасць паліва можна павялічыць на 6-8%. З улікам неабходнасці аховы навакольнага асяроддзя і энергазберажэння лёгкія аўтамабілі сталі тэндэнцыяй сусветнага развіцця аўтамабіляў, а лёгкі аўтамабільны ліццё таксама стаў адным з важных напрамкаў развіцця аўтамабільных адлівак.

Лёгкі дызайн аўтамабільных адлівак

З -за неабходнасці агульнага каэфіцыента бяспекі адлівак, аднолькавая таўшчыня з'яўляецца адным з асноўных метадаў праектавання аўтамабільных адлівак. Аднак галоўны недахоп канструкцыі з аднолькавай таўшчынёй заключаецца ў тым, што канструкцыйныя характарыстыкі не могуць быць у поўнай меры выкарыстаны, і вага ліцця павялічваецца. Выкарыстоўвайце CAE -аналіз, аптымізацыю тапалогіі і іншыя метады для аптымізацыі канструкцыі дэталяў, каб значэнні напружанняў частак частак былі блізкімі, гэта значыць таўшчыня сценкі кожнай часткі супярэчлівая, а дэталі з невялікімі сілы разрэджваюцца або не патрэбныя, каб паменшыць дэталі. вага. Улічваючы, што ліццё пад ціскам можа рэалізаваць фарміраванне адлівак складанай структуры, могуць быць рэалізаваны розныя перасекі няправільнай формы. Пры праектаванні выкарыстоўвайце CAE або аптымізацыю тапалогіі для правядзення аналізу напружання на кампанентах. У адпаведнасці з размеркаваннем сіл вызначыце форму дэталі і таўшчыню матэрыялу канкрэтнай дэталі. Умацоўваючы, капаючы ямы і патаўшчаючы адліўкі, вага частак можна значна паменшыць.

Аўтамабільныя адліўкі з лёгкіх сплаваў

Выкарыстанне легкасплаўных матэрыялаў, такіх як алюміній і магній, у цяперашні час з'яўляецца асноўнай мерай зніжэння вагі, прынятай вытворцамі аўтамабіляў у розных краінах. Шчыльнасць алюмінія складае толькі 1/3 ад шчыльнасці сталі, ён валодае выдатнай каразійнай устойлівасцю і пластычнасцю. Магній мае меншую шчыльнасць, толькі 2/3 ад алюмінію, і мае выдатную цякучасць ва ўмовах ліцця пад высокім ціскам. Удзельная трываласць (суадносіны трываласці і масы) алюмінія і магнію даволі высокая, што адыгрывае вырашальную ролю ў зніжэнні ўласнай вагі і паляпшэнні паліўнай эфектыўнасці. Павелічэнне канкурэнтаздольнасці аўтамабільнай прамысловасці ЗША за апошнія два гады цесна звязана з яго маштабным укараненнем алюмініева-магніевых канструкцыйных адлівак і інтэграваных адлівак.

Новая серыя 5, выпушчаная нямецкай кампаніяй BMW, абсталявана апошнім пакаленнем кампазітнага шасціцыліндравага блока рухавіка з алюмініева-алюмініевага кампазіта, вага зніжаны на 10 кг у параўнанні з папярэднім пакаленнем, што значна павышае прадукцыйнасць і паліва эканомікі. Аднак варта адзначыць, што цана на сыравіну для лёгкіх сплаваў, такіх як алюміній і магній, значна вышэйшая, чым для сталёвых матэрыялаў, што абмяжоўвае яго больш шырокае прымяненне ў аўтамабільнай прамысловасці. Аднак, нягледзячы на адносна высокі кошт сыравіны, бягучае спажыванне адлівак магнію і алюмінія для ровараў з кожным годам павялічваецца. З аднаго боку, тэхнічны прагрэс кампенсаваў павелічэнне выдаткаў. З іншага боку, канкурэнцыя на рынку прымусіла аўтавытворцаў знізіць прыбытак і прыняць больш лёгкіх сплаваў. Аднак, каб значна павялічыць колькасць лёгкіх сплаваў і знізіць закупачную цану зліткаў магнію і алюмінія, развіццё перадавых тэхналогій фарміравання з'яўляецца адным з ключавых.

Высокая прадукцыйнасць аўтамабільных ліцейных матэрыялаў

Паляпшэнне эксплуатацыйных характарыстык матэрыялу, каб адзінкавая маса дэталі вытрымлівала вялікія нагрузкі, - адзін з метадаў эфектыўнага зніжэння вагі адліўкі. Структурныя адліўкі тыпу кранштэйнаў складаюць значную частку аўтамабільных адлівак, таму развіццё іх адлівак стала адным з цэнтраў увагі. За кошт тэрмічнай апрацоўкі і іншых мер мікраструктура матэрыялу змяняецца, тым самым паляпшаючы трываласць, калянасць або трываласць дэталяў, што дазваляе эфектыўна знізіць вагу дэталяў.

Каваны жалеза з загартаванага жалеза не толькі мае больш высокую трываласць, чым звычайныя матэрыялы з літой сталі, але і мае меншую шчыльнасць, чым сталь. Яго шчыльнасць складае 7.1 г/см3, а шчыльнасць літой сталі - 7.8 г/см3, што з'яўляецца шырока рэкамендуемым матэрыялам у апошнія гады. . Ён выкарыстоўвае кованый жалеза, якое на 10% лягчэй сталёвых адлівак пры аднолькавых памерах адлівак. Маторная карпарацыя Dongfeng правяла невялікія праверкі пэўнага тыпу камерцыйнага аўтамабіля з выкарыстаннем коўкага чыгуну замест сталёвых адлівак. З улікам высокіх трывальных характарыстык дэталяў з каванага чыгуну з асстэматызаваным матэрыялам на форуме экспертаў было перапрацавана 14 частак падвескі. Наогул кажучы, замена матэрыялаў аўтамабільных адлівак часта суправаджае лёгкі дызайн дэталяў.

У адлівах з алюмініевага сплаву і сплаву магнію замест гэтага выкарыстоўваюцца матэрыялы высокай трываласці і высокай устойлівасці. На аснове арыгінальнага зніжэння масы лёгкіх сплаваў для далейшага зніжэння вагі выкарыстоўваюцца высокапрадукцыйныя матэрыялы. General Motors з ЗША выкарыстоўвае замест гэтага высокапрадукцыйны сплаў AE44 У арыгінальным алюмініевым сплаве для вытворчасці падрамніка выкарыстоўваецца ліццё пад высокім ціскам, што яшчэ больш зніжае вагу алюмініевага сплаву на 6 кг.

Аблічбоўка развіцця аўтамабільнага ліцця

Комплекснае спалучэнне развіцця аўтамабільнага ліцця і лічбавых тэхналогій можа істотна павысіць узровень тэхналогіі ліцця і скараціць дызайн прадукцыі і выпрабавальны цыкл вытворчасці. У цяперашні час лічбавая тэхналогія вытворчасці шырока выкарыстоўваецца пры распрацоўцы аўтамабільных адлівак. На этапе праектавання структуры ліцця і працэсу ліцця шырока выкарыстоўвалася праграмнае забеспячэнне для 3D -дызайну, такое як Pro/E, CATIA і UG, а некаторыя перадавыя кампаніі па ліцці рэалізавалі папяровы дызайн. Такое праграмнае забеспячэнне, як MAGMA, ProCAST і Huazhu CAE, шырока выкарыстоўваецца для мадэлявання працэсу застывання, мікраструктуры, сегрэгацыі складу і ўласцівасцяў матэрыялаў аўтамабільных адлівак. Ён таксама можа аналізаваць поле хуткасці, поле канцэнтрацыі, поле тэмпературы і фазу ў працэсе ліцця. Мадэляванне палёў, палёў напружанняў і г.д. можа гарантаваць, што план працэсу аптымізаваны перад масавым вытворчасцю.

Для таго, каб задаволіць патрэбы хуткага развіцця аўтамабільных адлівак, заснаваных на праектаванні і распрацоўцы CAD/CAE, RP (тэхналогія хуткага прататыпавання) шырока выкарыстоўваецца для хуткага пробнага вытворчасці аўтамабільных адлівак. Пасля атрымання зыходных дадзеных CAD/CAE выкарыстоўваецца папластовы спосаб атрымання прататыпа ліцця або прататыпа формы, неабходнай для фарміравання адліўкі шляхам склейвання, спякання або спякання. Першыя могуць быць выпрабаванымі пробамі ліцця шляхам інвестыцыйнага ліцця, ліцця гіпсу і іншымі метадамі, а другія могуць быць непасрэдна выкарыстаны ў якасці формы для вытворчасці пясчаных стрыжняў, а адліўкі можна заліваць з дапамогай мадэлявання стрыжня. Акрамя таго, метад парашковага лазернага спякання (SLS) можа быць выкарыстаны для непасрэднага завяршэння вытворчасці пясчаных стрыжняў і пясчаных формаў для атрымання пясчаных формаў, неабходных для пробнага вытворчасці адлівак. Для вонкавых формаў з адносна простымі канструкцыямі станкі з ЧПУ можна таксама выкарыстоўваць для апрацоўкі CAM з апрацоўваемай пластмасай для атрымання асноўнай скрынкі і шаблону, неабходнага для пробнага вытворчасці адлівак, або непасрэднай апрацоўкі пясчанага блока для атрымання пясчанай формы вонкавай формы непасрэдна.

Наогул кажучы, лічбавыя тэхналогіі праніклі ва ўсе аспекты дызайну ліцця, распрацоўкі і пробнага вытворчасці, эфектыўна палепшыўшы хуткасць і эфектыўнасць распрацоўкі ліцця. Асноўная праблема ў цяперашні час заключаецца ў тым, што лічбавыя тэхналогіі праектавання, аналізу і хуткага вытворчасці не залежаць адзін ад аднаго. Калі працэс распрацоўкі пераходзіць з адной стадыі на іншую, таксама патрабуецца даволі стомная праца па пераўтварэнні дадзеных. Спадзяемся, што ў будучыні можа быць распрацавана адзіная платформа інтэрфейсу дадзеных для лічбавых тэхналогій, якія прымяняюцца ва ўсіх аспектах развіцця ліцця, і могуць быць устаноўлены стандартызаваныя стандарты пераўтварэння дадзеных для дасягнення бясшвоўнага пераўтварэння дадзеных паміж розным праграмным забеспячэннем, каб яшчэ больш павялічыць хуткасць развіцця адлівак.

Тэхналогія вытворчасці танкасценных адлівак са складанай канструкцыі

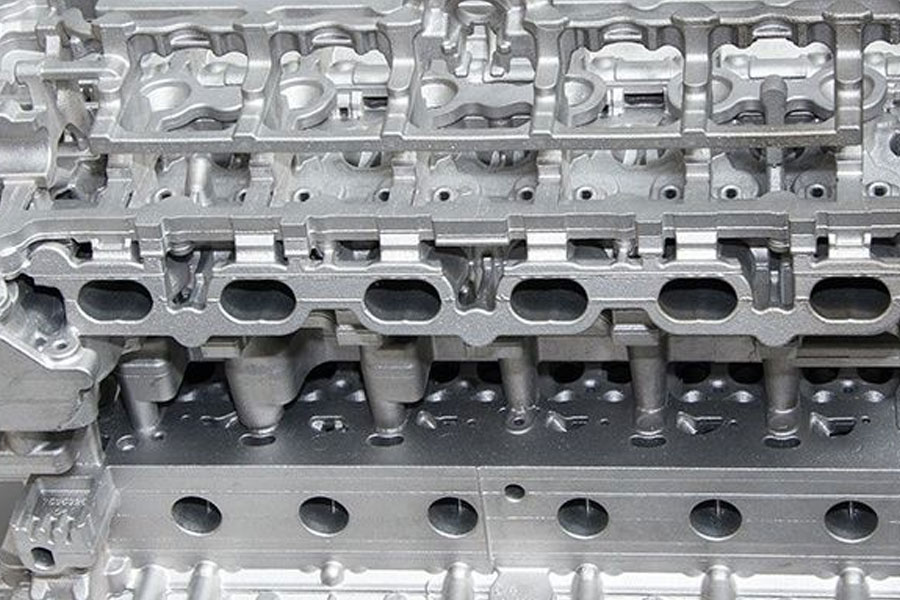

З развіццём аўтамабільнай прамысловасці і попытам на энергазберажэнне і скарачэнне выкідаў аўтамабільныя дэталі становяцца ўсё лягчэйшымі. Дзякуючы танкасценнай канструкцыі зніжэнне вагі з'яўляецца важным кірункам развіцця блокаў рухавікоў. У якасці прыкладу возьмем FAW Casting Co., Ltd. для вытворчасці чыгунных блокаў цыліндраў FAW-Volkswagen. Блок цыліндраў 06A ранняй вытворчасці мае таўшчыню сценкі 4.5 мм ± 1.5 мм, а блок цыліндраў EA111 таўшчыню сценкі 4 мм ± 1 мм. Цяперашні серыйны блок цыліндраў EA888Evo2 мае таўшчыню сценкі 4 мм ± 1 мм. 3.5 мм ± 0.8 мм, структура блока цыліндраў наступнага пакалення EA888Gen.3 больш складаная, таўшчыня сценкі ўсяго 3 мм ± 0.5 мм, у цяперашні час гэта самы тонкі шэры чыгунны блок цыліндраў. Нягледзячы на тое, што ў масавым вытворчасці ёсць праблемы з разбітымі стрыжнямі, плаваючымі стрыжнямі і вялікімі ваганнямі таўшчыні сцен, дзякуючы кантролю якасці пясчаных стрыжняў і фармовачнага пяску шырока выкарыстоўваны гарызантальны працэс залівання ўсё яшчэ можа задаволіць вытворчыя патрабаванні балонаў EA888Evo2. Але ён не можа задаволіць вытворчыя патрабаванні блока цыліндраў EA888Gen.3, таму неабходна прыняць увесь працэс вертыкальнага ліцця стрыжня.

Тэхналогія вытворчасці буйных алюмініева-магніевых сплаваў

З ростам патрабаванняў да энергазберажэння, аховы навакольнага асяроддзя і зніжэння выдаткаў на камплектуючыя, буйнамаштабныя канструктыўныя адліўкі з алюмініева-магніевага сплаву сталі важнай тэндэнцыяй развіцця, а іх тэхналогія вытворчасці таксама стала цэнтрам развіцця. У цяперашні час асноўныя тэхналогіі вытворчасці буйнамаштабных канструкцыйных частак алюмініева-магніевага сплаву ўключаюць ліццё пад высокім ціскам, адцісканне і ліццё пад нізкім ціскам. Дзякуючы высокай эфектыўнасці вытворчасці ліцця пад высокім ціскам і добрай якасці прадукцыі, гэта стала асноўным вытворчым працэсам у цяперашні час. Развіццё тэхналогіі яго вытворчасці ў асноўным засяроджана на лёгкім захопе газу ў працэсе ліцця пад высокім ціскам і на фарміраванні пары ўнутры адлівак, што не можа палепшыць праблему тэрмічнай апрацоўкі.

Нямецкая кампанія Fulai распрацавала вакуумны працэс ліцця пад адмоўным ціскам, увесь працэс ліцця пад ціскам ажыццяўляецца пад высокім вакуумам (менш за 30 мбар). Расплаўлены метал праходзіць праз форму, баракамеру і ўсмоктвальную трубу ў вакуумным стане і высмоктваецца з печы ўсмоктвальнай трубой без акіслення, а пара выдзяляльнага агента таксама выводзіцца вакуумнай сістэмай. Асноўнымі асаблівасцямі згаданага працэсу ліцця пад вакуумным адмоўным ціскам пры ўсмоктванні з'яўляюцца: калі пачынаецца колькасная заліўка, уся сістэма знаходзіцца ў стане высокага вакууму; у працэсе колькаснай залівання газ у паражніны і расплаўлены метал можна эфектыўна скідаць; падчас працэсу залівання Адсутнічае акісленне расплаву металу; у працэсе залівання няма страт цяпла, а для залівання можна выкарыстоўваць больш нізкую тэмпературу залівання, а запаўненне ламінарнага патоку без парушэнняў можна праводзіць пад кантролем у рэжыме рэальнага часу. Вышэйпаказаны працэс быў паспяхова ўжыты для серыйнага вытворчасці аўтамабільных канструкцыйных адлівак Форуму аўтаэкспертаў, забяспечваючы перадавыя метады фарміравання і працэсы для нанясення высакаякасных адлівак з лёгкіх сплаваў.

Швейцарская кампанія Buhler распрацавала двухконтурную вакуумную сістэму для вытворчасці канструкцыйных адлівак. Гэтая тэхналогія вытворчасці называецца структурнай тэхналогіяй вытворчасці. Выкарыстанне тэхналогіі структурнага вытворчасці можа павялічыць хуткасць вакуумавання, тым самым забяспечваючы стабільныя ўмовы вытворчасці і значна паляпшаючы якасць ліцця. Як паказана на мал. 5, порт для адводу паветра аднаго контуру вакуумнай сістэмы з двума контурамі размешчаны ў верхнім канцы барокамеры і ў асноўным выкарыстоўваецца для адводу паветра ў барокамеры. Ён пачынаецца, калі інжэктарны плунжер рухаецца наперад, каб зачыніць разліўны порт, і зачыняецца, калі плунжер збіраецца зачыніць всасывающее адтуліну. Іншая налада контуру такая ж, як і ў традыцыйным вакуумным працэсе, і ў асноўным выкарыстоўваецца для выцягвання паветра з паражніны. У цяперашні час гэтая тэхналогія паспяхова прымяняецца для вырабу ўбудаваных амартызуючых вежаў з алюмініевага сплаву, унутраных панэляў дзвярэй і кузаваў рэек легкавых аўтамабіляў.

Дакладная тэхналогія фармавання адлівак

Звычайна называецца дакладным ліццём аўтамабільных адлівак у асноўным адносіцца да страчанай пены і тэхналогіі ліцця для інвестыцый. З развіццём тэхналогіі фарміравання аўтамабільнага ліцця, дакладнае ліццё ставіцца да тыпу метаду фармавання ліцця. Адліўкі, вырабленыя такім спосабам фарміравання, можна выкарыстоўваць непасрэдна без рэзання або меншай рэзкі. З ростам патрабаванняў да дакладнасці памераў адлівак у апошнія гады хутка развіваецца тэхналогія дакладнага ліцця, і з'явілася серыя новых метадаў ліцця, такіх як дакладнае пясчанае ліццё, ліццё страчанай пены, ліццё пад ціскам і ліццё пад ціскам. Метад ліцця Cosworth - гэта метад, распрацаваны Злучаным Каралеўствам, які выкарыстоўвае зборку асяродак з пяску з цырконія і электрамагнітны помпа для кіравання заліваннем. Ён паспяхова выкарыстоўваецца ў серыйным вытворчасці блокаў цыліндраў з алюмініевага сплаву, і з'явілася мноства варыянтаў працэсу, напрыклад, выкарыстанне залівання нізкага ціску замест электрамагнітных працэсаў, такіх як заліванне помпы. Гэты тып метаду ліцця дазваляе вырабляць цыліндры з алюмініевага сплаву з таўшчынёй сценкі ад 3.5 да 4.0 мм, што з'яўляецца сучасным рэпрэзентатыўным спосабам дакладнай адліўкі пяском.

Працэс ліцця страчанай пены быў вынайдзены ў 1965 г. З моманту ўкаранення тэхналогіі ліцця страчанага пенапласту ў 1990 -я гады ў ХХ стагоддзі мая краіна пачала фарміравацца і прасунута дзяржавай як найбольш шырока выкарыстоўваная высокая і новая тэхналогія для трансфармацыі традыцыйнай ліцейнай прамысловасці. У цяперашні час у маёй краіне існуюць тры інвестыцыйныя працэсы дакладнага ліцця: абалонка з сілікатнай натрыю, кампазітная абалонка і абалонка з крэмнезему. Сярод іх якасць паверхні адліўкі, якая выкарыстоўваецца ў вытворчасці абалонкі крэмнезему для аўтамабільных вырабаў, можа дасягаць Ra 20 мкм, а дакладнасць памераў можа дасягаць CT1.6. Ацэнка, мінімальная таўшчыня сценкі можа складаць 4 ~ 0.5 мм. Dongfeng Motor Precision Casting Co., Ltd. прымае працэс вырабу кампазітнай абалонкі з крэмнезему + вадзянога шкла для вытворчасці складаных структурных адлівак, што істотна зніжае выдаткі на вытворчасць. Тэндэнцыя развіцця працэсу ліцця тэхналогіі інвестыцыйнага ліцця заключаецца ў тым, што адліўкі ўсё больш набліжаюцца да канчатковага прадукту, а складанасць і якасць вырабаў становяцца ўсё вышэй і вышэй. Прымяненне CAD, CAM і CAE стала асноўнай тэхналогіяй распрацоўкі прадукту, і пачало праяўляцца прафесійнае супрацоўніцтва.

Вакуумнае ліццё, напоўненае кіслародам ліццё пад ціскам, паўцвёрдае металалагічнае рэалагічнае ці тиксотропное ліццё пад ціскам і іншыя метады працэсу, распрацаваныя на аснове працэсу ліцця пад высокім ціскам, прызначаны для ліквідацыі дэфектаў ліцця, паляпшэння ўнутранай якасці і пашырэння дыяпазону прымянення адлівак . У працэсе адліўкі адціскам расплаў напаўняецца і застывае пад ціскам, што мае перавагі гладкасці, адсутнасці ўсплёску металу, меншых страт акіслення вадкасці металу, эканоміі энергіі, бяспечнай эксплуатацыі і скарачэння ліцейных адтулін і іншых дэфектаў. Ён выкарыстоўваецца ў падрамніках з алюмініевага сплаву і г. д. Распрацоўка і прымяненне высокапрадукцыйных адлівак з алюмініевага сплаву атрымалі шырокае прымяненне.

Бесперапынны рост вытворчасці аўтамабіляў тэрмінова патрабуе развіцця вытворчасці ліцця ў кірунку высокай якасці, выдатнай прадукцыйнасці, формы амаль сеткі, некалькіх гатункаў, нізкага спажывання і нізкай кошту. Паколькі ад 15% да 20% частак поўнага аўтамабіля - гэта адлівак. Гэта патрабуе ад ліцейнай прамысловасці бесперапыннага прымянення розных новых тэхналогій і новых матэрыялаў для паляпшэння агульнага ўзроўню ліцця. Тэхналогія фарміравання адлівак з дакладнага ліцця можа адпавядаць вышэйзгаданым патрабаванням аўтамабільных адлівак, а яе прымяненне таксама ахоплівае розныя працэсы вытворчасці ліцця аўтамабільных адлівак.

заключэнне

Для таго, каб адаптавацца да ўсё больш жорсткіх патрабаванняў нормаў аховы навакольнага асяроддзя, аўтамабілі развіваюцца ў напрамку паменшанага вагі. За кожнае зніжэнне масы аўтамабіля на 10%расход паліва можна знізіць на 5.5%, эканомію паліва можна павялічыць на 3%да 5%, а выкіды можна скараціць прыкладна на 10%. Прымяненне алюмініева-магніевых і іншых адлівак з каляровых сплаваў, распрацоўка буйнамаштабных інтэграваных адлівак са складанай структурай і шырокае прымяненне тэхналогіі дакладнай фармавання ліцця-вось асноўныя спосабы дасягнення лёгкіх аўтамабільных адлівак. Такім чынам, патрабуецца рэалізаваць даследаванні, распрацоўкі і вытворчасць аўтамабільных адлівак з дапамогай высокапрадукцыйных ліцейных матэрыялаў і шырокае прымяненне абсталявання для аўтаматызацыі на аснове шырокага выкарыстання лічбавых тэхналогій для задавальнення патрэбаў сучаснай аўтамабільнай прамысловасці.

Калі ласка, захавайце крыніцу і адрас гэтага артыкула для перадруку: Тэндэнцыя развіцця аўтамабільнага ліцця і тэхналогія яго вытворчасці

Мінге Кампанія па ліццё пад ціскам прызначаны для вытворчасці і забяспечваюць якасную і высокаэфектыўную ліццёвую дэталь (асартымент ліцейных частак для металу ў асноўным уключае Тонкасценнае ліццё,Кастынг гарачай камеры,Халодная камера ліцця пад ціскам), Круглы сэрвіс (служба ліцця пад ціскам,Апрацоўка з ЧПУ,Выраб цвілі, Апрацоўка паверхні). Любыя замовы для ліцця пад ціскам з алюмінія, ліцця пад магніем або замакам / цынкам і іншыя патрабаванні да адлівак можна звязацца з намі.

Пад кантролем ISO9001 і TS 16949 усе працэсы ажыццяўляюцца праз сотні сучасных машын для ліцця пад ціскам, 5-восевых машын і іншых установак, пачынаючы ад бластеров і заканчваючы пральнымі машынамі Ultra Sonic. Minghe мае не толькі сучаснае абсталяванне, але і прафесійнае абсталяванне каманда вопытных інжынераў, аператараў і інспектараў, каб спраектаваць дызайн заказчыка.

Кантрактны вытворца адлівак з штампаў Магчымасці ўключаюць алюмініевыя часткі для ліцця пад ціскам ад халоднай камеры ад 0.15 фунта. да 6 фунтаў., хуткая налада змены і апрацоўка. Паслугі з дадатковай вартасцю ўключаюць паліроўку, вібрацыю, зняцце задзірын, дробеструйную апрацоўку, афарбоўку, пакрыццё, пакрыццё, зборку і аснастку інструментаў. Матэрыялы, з якімі працавалі, уключаюць такія сплавы, як 360, 380, 383 і 413.

Дапамога ў дызайне ліцця пад ціскам / адначасовыя інжынерныя паслугі. Спецыяльны вытворца прэцызійных адлівак з цынка. Могуць вырабляцца мініяцюрныя адліўкі, адліўкі пад высокім ціскам, адліўкі з некалькіх слайдаў, звычайныя адлівачныя формы, адліўкі пад штампы і незалежныя адліўкі, а таксама адліваныя вырабы з паражніной. Адліўкі могуць вырабляцца з даўжынёй і шырынёй да 24 цаляў у +/- 0.0005 цалі.

ISO 9001: 2015 сертыфікаваны вытворца адліванага магнію, Магчымасці ўключаюць ліццё пад ціскам магнію пад высокім ціскам да 200 тон гарачай камеры і 3000 тон халоднай камеры, дызайн інструментаў, паліроўка, ліццё, апрацоўка, афарбоўка парашкамі і вадкасцямі, поўны кантроль якасці з магчымасцямі ШМ , зборка, упакоўка і дастаўка.

Сертыфікавана ITAF16949 Дадатковая служба кастынгу ўключае ліцця па выплавляемым мадэлям,ліццё пяску,Гравітацыйны ліццё, Кастынг страчанай пены,Цэнтрабежны кастынг,Вакуумнае ліццё,Пастаянная ліццё цвілі, .Можнасці ўключаюць EDI, інжынерную дапамогу, цвёрдае мадэляванне і другасную апрацоўку.

Ліцейныя галіны Тэматычныя даследаванні дэталяў для: Аўтамабіляў, ровараў, самалётаў, музычных інструментаў, плаўсродкаў, аптычных прыбораў, датчыкаў, мадэляў, электронных прылад, карпусоў, гадзін, машын, рухавікоў, мэблі, ювелірных вырабаў, прылад, тэлекамунікацый, асвятлення, медыцынскіх прыбораў, фатаграфічных прылад, Робаты, скульптуры, гукавое абсталяванне, спартыўнае абсталяванне, інструменты, цацкі і многае іншае.

Што мы можам дапамагчы вам зрабіць далей?

∇ Перайдзіце на галоўную старонку для Ліццё пад ціскам Кітай

→Часткі ліцця-Даведайцеся, што мы зрабілі.

→ Параўнаныя парады пра Паслугі ліцця пад ціскам

By Вытворца ліцця пад ціскам Minghe | Катэгорыі: Карысныя артыкулы |матэрыял Ключавыя словы: Алюмініевае ліццё, Цынкавае ліццё, Ліццё магніем, Тытанавы ліццё, Ліццё з нержавеючай сталі, Ліццё з латуні,Бронзавы ліццё,Кастынг відэа,Гісторыя кампаніі,Алюмініевае ліццё пад ціскам | Каментарыі адключаны